Поточная линия изготовления чашек

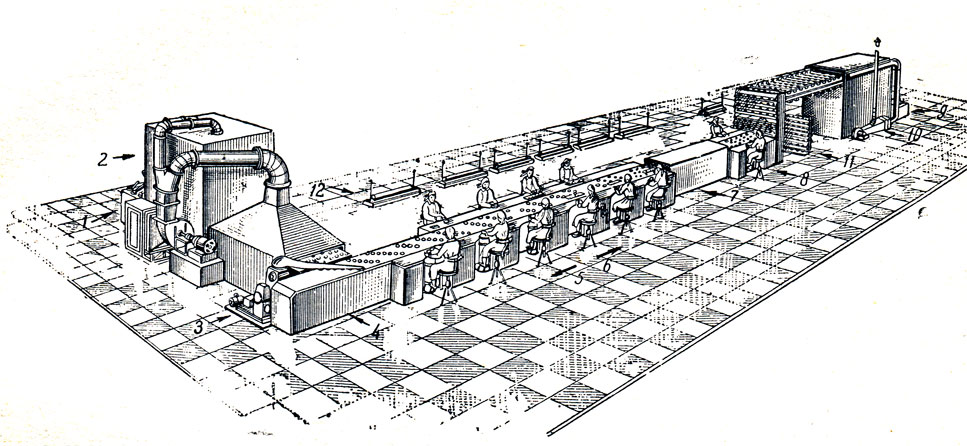

В Государственном научно-исследовательском керамическом институте спроектирована поточная линия пластичного формования чашек и кружек (рис. 53).

Рис. 53. Поточная линия формовки чашек и кружек: 1 - двухшпиндельные полуавтоматы; 2 - радиационное сушило; 3 - вакуумный переставитель; 4 - конвейер; 5 - рабочие места оправщиц; 6 - рабочие места приставщиц; 7 - камера подсушки; 8 - рабочие места отдельщиц; 9 - станки для формовки бомэ; 10 - конвективное сушило; 11 - выносная цепь буферного склада

В качестве головного формующего агрегата линии служат два двухшпиндельных полуавтомата. Отформованные изделия ставятся в гипсовых формах вверх дном на полки радиационно-конвективного сушила, где в течение 10 минут высушиваются до влажности 1-1,5%. В противоположном конце сушила чашки, освобожденные от гипсовых форм, переставляются с помощью вакуумного переставителя (а при его отсутствии - вручную) на конвейер, вдоль которого размещены рабочие места оправщиков и приставщиков; после приставки ручек чашки проходят через камеру подсушки, за которой у конвейера размещено два рабочих места оправщиков.

В конце линии, навстречу движению чашек, направлен (при отсутствии обжига изделий в склеенном попарно виде) производственный поток бомз; отформованные на двух станках бомзы в гипсовых формах поступают в конвективное сушило, откуда выносной цепью подаются к рабочему месту съемщика чашек с конвейера. Беря бомзы с полок выносной цепи, съемщик спаривает их с чашками и устанавливает на полки выносной ветви механизированного буферного склада; заборка чашек с бомзами в капсели производится непосредственно у этого склада.

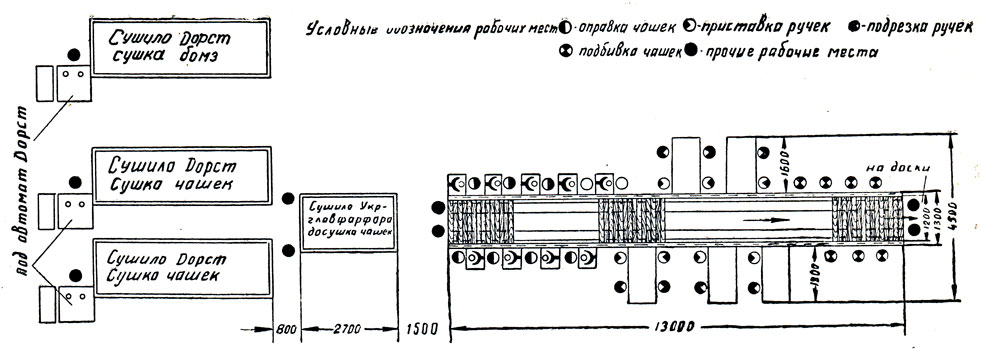

На заводах УССР уже несколько лет чашки изготовляются поточным методом. На рис. 54 представлена схема расположения оборудования на Барановском заводе. (Схема предложена Н. Г. Мишиным, В. Д. Блицманом, Д. З. Бондарчук).

Рис. 54. Поточная линия формовки и оправки чашек и приставки ручек на Барановском заводе

Перед конвейером, на котором производится оправка чашек, а также подрезка, приставка и подбивка ручек, установлены два формовочных полуавтомата, каждый с конвейерным сушилом для подвяливания чашек, и с общим сушилом для их окончательной сушки.

Отформованные чашки с гипсовыми формами ставят на полку конвейерного сушила. Подвяленные чашки у выгрузочного отверстия выбивают из гипсовых форм, выправляют на шарообразной правилке из пластмассы и устанавливают на кружки, а затем - на полку второго сушила для досушки. После окончательной сушки рабочий непосредственно у выгрузочного отверстия сушила зачищает шкуркой лицевую поверхность чашек. Высушенные и зачищенные корпуса чашек этот же рабочий ставит на горизонтальный конвейер, лента которого состоит из деревянных планок, закрепленных на прорезиненном ремне.

Вдоль конвейера, с каждой его стороны, расположены рабочие места оправщиков корпусов чашек, а также подрезчиков, приставщиков и подбивщиков. Оправка производится по сухому способу на справочных станках, работающих от общей трансмиссии. Все справочные станки снабжены отсасывающей вентиляцией.

Оправщики работают сидя на табуретках. У каждого справочного станка имеется в запасе набор резиновых патронов, надеваемых на конус шпинделя станка в случае перехода на оправку другого вида чашек. Подрезка ручек и приставка их к корпусам чашек производится на деревянных столах, установленных вдоль конвейера, с обеих его сторон. За каждым столом работают в паре подрезчик и приставщик ручек. Приставщик сидит непосредственно у конвейера. На конвейере производится также подбивка ручек, контроль и установка чашек на бомзы.

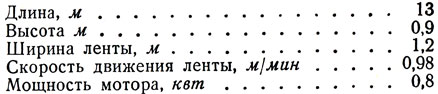

Техническая характеристика конвейера

Всего на конвейере работают 7 бригад по 4 человека в каждой. В состав бригады входит по одному справщику, приставщику, подрезчику ручек и подбивщику. Кроме того, на конвейере работают два установщика и два съемщика чашек. Таким образом, общее количество рабочих, занятых на конвейере, составляет 32 человека.

Производительность конвейера 14-16 тыс. изделий за смену, что намного превышает производительность двух формовочных полуавтоматов. Поэтому работа на конвейере производится в одну смену, тогда как полуавтоматы и сушила работают в две смены. Продукцию второй смены устанавливают на стеллажи и на досках подносят к конвейерам. Креме того, часть чашек и кружек формуют еще на 7 простых станках, расположенных в разных местах цеха.

Конвейер дает возможность повысить производительность труда на 20%.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'