Подготовка к обжигу и глазурование изделий

Обдувка изделий

Чтобы не было плешин, наколов и других дефектов глазурного слоя, перед глазурованием с поверхности изделий обычно удаляли пыль с помощью щеток или кистей. Такой способ малоэффективен и связан с большим пылевыделением. В связи с этим на заводах были введены специальные кабинки, оборудованные вытяжной вентиляцией, с приспособлениями для подвода сжатого воздуха.

Применение кабинок и сжатого воздуха значительно улучшило условия труда и повысило его эффективность. Но и этот способ имеет некоторые неудобства, так как работница должна держать изделия в левой руке, а в правой - одновременно кисть и наконечник резинового шланга.

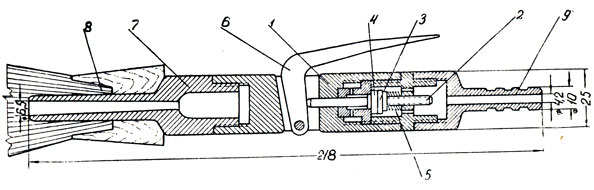

Работник Дмитровского фарфорового завода Л. Г. Куринов предложил применять для обдувки комбинированную кисть (рис. 66). Кисть насажена на сопло наконечника. При нажиме на рычаг шток с резиновой прокладкой отклоняется в сторону и открывает доступ в сопло воздуху.

Рис. 66. Комбинированная кисть: 1 - корпус; 2 - шток; 3 - шайба; 4 - резиновая прокладка; 5 - пружина; 6 - рычаг; 7 - сопло; 8 - кисть; 9 - штуцер

Таким образом, наконечник и кисть объединены в одно приспособление, а сжатый воздух расходуется только в момент обдувки. Применение комбинированных кистей значительно облегчило обдувку изделий.

Первые конструкции кабинок были оборудованы вытяжными решетками и объединялись между собой одним всасывающим воздуховодом. Каждая вытяжная решетка, расположенная над поверхностью стола, имела обрамляющий ее боковой экран, наклоненный к поверхности решетки под углом 35-40°. Такая конструкция не обеспечивала в должной мере санитарно-гигиенических условий труда.

В последующем были применены кабины с увеличенным рабочим объемом. Однако и они имели ряд недостатков. Сплошная поверхность стола, без прорези, способствовала скоплению пыли в отдельных местах кабины, что при изменении направления струи сжатого воздуха вызывало взмучивание скопившейся пыли. Кроме того, острые края рабочего проема и необтекаемая форма кабины не обеспечивали необходимой направленности потоков воздуха.

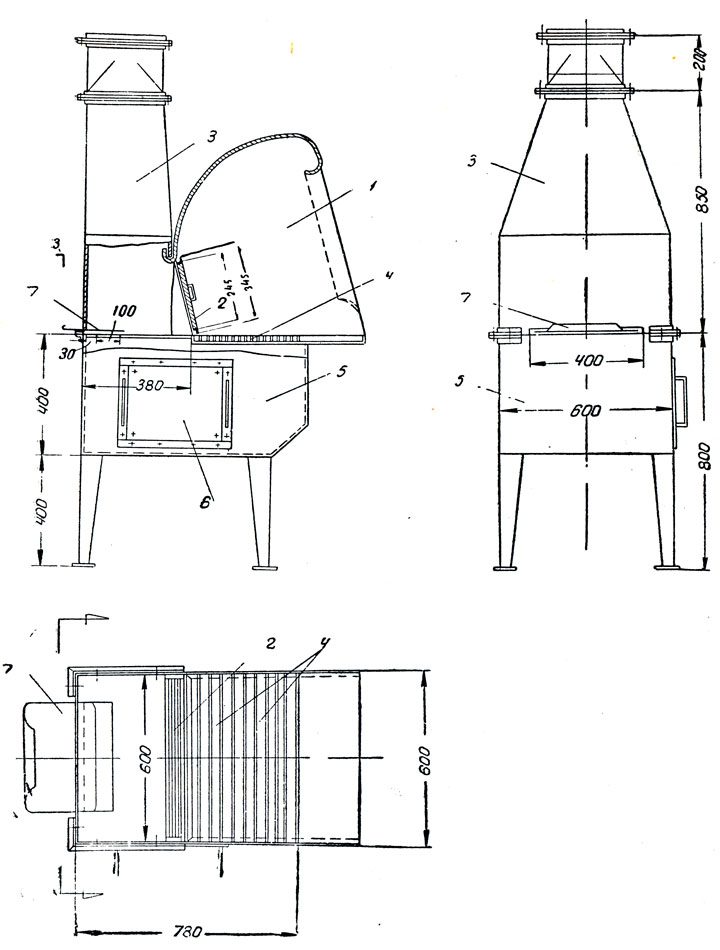

В связи с этим в ГИКИ была сконструирована обдувочная кабина без указанных недостатков (рис. 67). Как видно из рисунка, кабина имеет обтекаемую форму; верхний и боковые борты закруглены, что способствует лучшей направленности воздушного потока в открытый рабочий проем кабины и выравнивает скоростное поле всасывания.

Рис. 67. Кабинка для обдувки изделий: 1 - укрытие кабины; 2 - жалюзийная решетка; 3 - воздуховод; 4 - решетка стола; 5 - камера осаждения; 6 - крышка люка; 7 - шибер

Решетчатое устройство поверхности стола с установленными под ним сборниками пыли исключает возможность скопления пыли на поверхности стола. Скорость движения воздуха в рабочем проеме составляет 2,8 м/сек. Для изготовления обдувочной кабины применяется листовая сталь толщиной 1,5 мм.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'