Глазурование изделий

За последние годы проводились работы по улучшению процесса глазурования изделий. Эти работы касались главным образом создания лучших условий труда для рабочих, а сам процесс глазурования оставался по существу неизменным. Так, на Рижском фарфоровом заводе взамен ванны цилиндрической формы стали применять ванны, имеющие форму перевернутого конуса. Такая ванна более удобна для работы, так как не мешает коленям глазуровщицы.

Были также применены рамки с сеткой, на которую ставятся изделия после глазуровки, чтобы избежать загрязнения ножки. Подкрашивание глазури фуксином облегчило контроль за качеством глазуровки.

Однако процесс глазурования по-прежнему производился вручную и был малопроизводителен.

Глазурование изделий вручную является вредной операцией, поскольку руки рабочего в течение дня длительное время находятся в жидкой глазури. Кроме того, на изделиях остаются от пальцев следы, которые приходится потом зачищать. Поэтому возникла необходимость в механизации процесса глазурования изделий. Наибольшая трудность заключалась в получении равномерного слоя глазури.

Среди многих предложенных конструкций значительный интерес представляет полуавтомат для глазурования чашек, сконструированный Н. Н. Рубашевским и С. С. Жадановым - работниками конструкторского бюро Управления фарфоро-фаянсовой и стекольной промышленности Киевского Совнархоза. Полуавтомат несложен по устройству, удобен в обслуживании и легко поддается регулировке; благодаря этому имеется возможность глазуровать чашки различных фасонов (от 60 до 110 мм по высоте).

Полуавтомат состоит из рамы (на которой крепятся его отдельные узлы), ванны, двух транспортных тележек, механизма распределения движения и захватывающего устройства.

Основную работу по глазурованию выполняют транспортные тележки, совершающие возвратно-поступательное движение, и захватывающее устройство, имеющее вращательное движение. Правая транспортная тележка подает изделия к ванне с глазурью, а левая - отводит глазурованные изделия от ванны. Захватывающее устройство проносит изделия через глазурь, налитую в ванну.

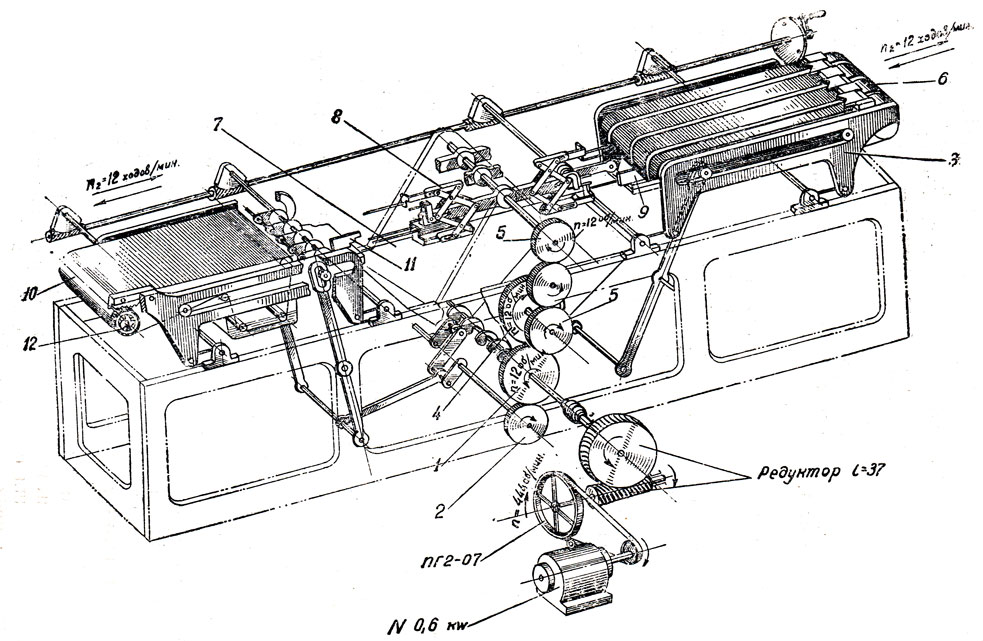

Кинематическая схема полуавтомата представлена на рис. 69.

Рис. 69. Кинематическая схема полуавтомата для глазурования полых фарфоровых изделий: 1 - центральная распределительная шестерня; 2 - шестерня коленчатого вала; 3 - направляющие рамы; 4 - шестерня, передающая вращение на вал захватов; 5 - дополнительные шестерни; 6 - тележка; 7 - ванна; 8 - захватывающее устройство; 9 - упоры; 10 - приемный механизм левой тележки; 11 - упоры левой тележки; 12 - крановый механизм

Работа на полуавтомате (рис. 70) производится следующим образом: работница ставит чашки на ленту правой транспортной тележки. Лента транспортера, двигаясь в левую сторону, перемещает изделия к ванне. При дальнейшем передвижении правой тележки в крайнее левое положение изделия передаются на захватывающее устройство, которое окунает изделия в ванну с глазурью. Из ванны изделия выходят вверх дном, что способствует стеканию избытка глазури.

Рис. 70. Полуавтомат для глазурования чашек

В то время как правая тележка подает изделия в захваты, левая подходит под захваты, в которых находятся уже глазурованные изделия. С помощью упоров открываются механизмы захватов, и освобожденные изделия попадают на ленту левой транспортной тележки.

Проектная производительность глазуровочного полуавтомата - 17500 чашек в смену.

Создание полуавтомата разрешает вопрос механизации процесса глазурования полых фарфоровых изделий. Помимо повышения производительности труда и улучшения качества глазуровки, полуавтомат дает возможность включить процесс глазурования в поточную линию.

В конструкторском бюро фарфоро-фаянсовой и стекольной промышленности Киевского Совнархоза разработан полуавтомат для глазурования плоских изделий.

Полуавтомат представляет собой комплекс из подводящего и отводящего ленточных транспортеров и полуцилиндрической ванны с глазурью. Изделия при помощи лапок-толкателей и проволочного барабана, вращающегося по направлению движения, продвигаются через ванну по прутковым направляющим.

Подводящая лента состоит из нескольких полосок полотна. На каждую полосу устанавливают в строго определенном порядке по одному изделию одинакового диаметра. На подводящую ленту можно ставить одновременно четыре разных по диаметру изделия. После глазуровки изделия поступают на отводящую суконную ленту, нижняя ветвь которой проходит через водяную ванну.

На суконной отводящей ленте производят зачистку ножки изделий, а затем их ставят на горизонтальный ленточный транспортер, передвигающий изделия к рабочим местам замывки и оправки края, склейки и т. д.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'