Глава I. Изготовление масс и глазурей

Применение отечественного сырья

В фарфоро-фаянсовой промышленности дореволюционной России применялось главным образом сырье, импортировавшееся из Англии, Норвегии, Германии и других стран Европы.

В период первой империалистической войны и последовавшей за ней Революции импорт заграничного сырья прекратился и возникла острая необходимость в изыскании, изучении и освоении отечественных сырьевых материалов для фарфоро-фаянсового производства, что позволило бы освободиться от иностранной зависимости.

Совместными усилиями ученых и работников промышленности эта важная народнохозяйственная задача была успешно решена уже в первые годы после установления Советской власти.

Трудами Д. С. Белянкина, П. П. Будникова, П. А. Земятченского, В. И. Искюль, К. И. Келера, Н. Н. Качалова, Б. С. Лысина и других были проведены детальные исследования находящихся на территории СССР многочисленных месторождений пластичных огнеупорных глин, каолинов, полевых шпатов и пегматитов, кварца и кварцевого песка, доломита, мела и т. п., которые показали, что Советский Союз обладает богатейшими ресурсами доброкачественных сырьевых материалов, пригодных для производства фарфоровых, фаянсовых и других керамических изделий.

Эти исследования, в проведении которых ведущая роль принадлежала Государственному научно-исследовательскому керамическому институту, коснулись в первую очередь основных составляющих фарфоровых и фаянсовых масс - глин и каолинов, - таких крупнейших месторождений союзного значения, как Часов-Ярское, Латнинское, Глуховецкое, Просяновское и т. д.

Глины часов-ярского типа, охватывающие также месторождения Дружковское и Новошвейцарское, относятся к каолинито-гидрослюдистым глинам, основной минеральной составляющей которых является монотермит. Помимо этого, в них содержатся примеси кварца, левигита, рутила, турмалина, бурого железняка и других веществ.

Лучшие сорта этих глин отвечают всем требованиям, предъявляемым к сырью для фарфора и фаянса. Они принимают после обжига светлую окраску, обладают высокой огнеупорностью (ПК-169-173), большим интервалом спекания, значительной устойчивостью под нагрузкой при высоких температурах и очень высокой пластичностью, позволяющей вводить их в фарфовые массы в сравнительно небольших количествах (9-11%). Вследствие большого содержания щелочей (3-3,5%), обусловленного присутствием мусковита, при применении глин часов-ярского типа для изготовления твердого фаянса отпадает необходимость в добавлении в массу полевого шпата, что упрощает и удешевляет производство.

Существенным недостатком этих глин является склонность к вспучиванию во время обжига при температуре выше 1200°, что объясняется образованием вторичных пор. Это обстоятельство затрудняет термообработку изделий из масс, богатых глинами часов-ярского типа, и требует длительной выдержки до спекания для того, чтобы дать возможность удалиться газам, образующимся в черепке и вызывающим явление вспучивания.

Каолинитовые глины Латвийского месторождения находят в фарфоро-фаянсовой промышленности более узкое применение. Несмотря на ряд ценных свойств - высокую пластичность, хорошую разжижаемость с электролитами, высокую огнеупорность, большую устойчивость под нагрузкой при высоких температурах, равномерную усадку, отсутствие вспучивания при обжиге и т. п., - они имеют в обожженном состоянии недостаточную белизну, что позволяет использовать их лишь для производства капселей и огнеупорного припаса, применяемых для обжига хозяйственного фарфора и фаянса.

Из каолинового сырья, являющегося основной составной частью фарфоровых и фаянсовых масс, наиболее широкое распространение в отечественной промышленности получили просяновский и глуховецкий первичные каолины, используемые после обогащения на специальных каолиновых заводах.

Как показали исследования, эти каолины обладают высокими качественными показателями, позволяющими применять их для производства лучших сортов фарфоровой и фаянсовой хозяйственной посуды.

Недостатками просяновского и глуховецкого каолинов (обычно обогащаемых мокрым способом с применением пептизирующих веществ) является непостоянство свойств. Последнее обусловливается переменным содержанием в этих каолинах остатков электролитов, которые оказывают существенное влияние на изменение литейных и формовочных свойств фарфоровых и фаянсовых масс, что весьма осложняет технологический процесс и вызывает неоправданные отходы производства. В связи с этим возникает настоятельная необходимость в изыскании и внедрении других методов обогащения, например, в применении для этой цели гидроциклонов, которые позволили бы получать каолиновое сырье, свободное от указанных выше недостатков.

С целью улучшения качества фарфоровых и фаянсовых изделий и повышения их некоторых физико-технических свойств (в первую очередь механической прочности в воздушно-сухом состоянии) в последние годы стали использовать и другие глинистые материалы, в частности глину Трошковского месторождения, и бентонит.

Трошковские глины Иркутской области в минералогическом отношении представляют собой смесь каолинита и галлуазита. В небольших количествах в них обнаружен также и монтмориллонит.

По своим свойствам трошковские глины значительно отличаются от всех глин и каолинов, используемых в настоящее время в керамической промышленности. Они обладают плотной структурой, не размокают в воде и не пептизируются в ней даже в присутствии электролитов. Огнеупорность трошковских глин составляет 1600-1620°. По существующей классификации они относятся к группе глин, опекающихся при температуре ниже 1250°.

Физические свойства трошковских глин существенно меняются после механической обработки путем длительного (8-10 часов) мокрого помола в шаровых мельницах. Так, в природном состоянии эти глины малопластичны, а после дезинтеграции приобретают высокую пластичность и связность. Механическая прочность на излом (в воздушно-сухом состоянии) доходит у таких глин до 200 кг/см2. Характерной особенностью этих глин является большая усушка, в полтора раза превышающая усушку глин Дружковского месторождения. Соответственно удлиняется и продолжительность сушки.

Как показывают исследования НИИСтройкерамики, специфические свойства трошковской глины (прочная структура, сопротивляемость размоканию в воде и др.) по-видимому объясняются присутствием в ней геля кремневой кислоты, который цементирует элементарные глинистые частицы в плотные агрегаты, разрушение которых происходит только при сильном механическом воздействии. После дезинтеграции частиц глины клеящие свойства геля кремневой кислоты вновь не восстанавливаются, несмотря на его присутствие в суспензии.

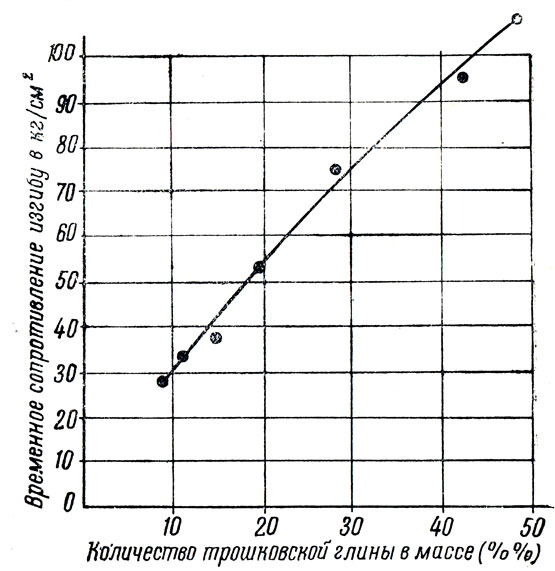

Благодаря высокой пластичности и связующей способности дезагрегированная трошковская глина при вводе ее в фарфоровую массу значительно улучшается формовочные свойства последней и повышает механическую прочность сырца, как это показано на рис. 1. В результате снижается количество отходов при отправке изделий и в последующих стадиях их обработки, а также создаются благоприятные предпосылки для применения однократного обжига фарфора. Кроме того, несколько повышаются показатели белизны обожженного черепка.

Рис. 1. Влияние трошковской глины на изменение механической прочности сырца

Бентонит вводят в фарфоровые массы в качестве пластификатора взамен пластичных огнеупорных глин. Он представляет собой тонкодисперсную глину, главной минералообразующей частью которой является монтмориллонит. Помимо этого, в бентоните содержится бейделит, пылевидный кварц, полевой шпат, циркон, карбонаты и другие минералы, характерные для пород вулканического происхождения.

Чрезвычайно высокая дисперсность бентонита обусловливает исключительную его пластичность и связующую способность, вследствие чего содержание бентонита в фарфоровой массе может быть значительно ниже содержания глин. Изучение, проведенное в Государственном керамическом институте Г. П. Филинцевым, показало, что для обеспечения нормальных формовочных свойств достаточно ввести в массу около 4% бентонита. Временное сопротивление воздушно-сухих образцов излому достигает при этом 19-20 кг/см2, что соответствует сопротивлению излому фарфоровой массы, в состав которой входит 11-13% часов-ярской глины. Механическая прочность на излом после обжига массы при температуре 1350° лежит в пределах 750-800 кг/см2.

Ввод бентонита в фарфоровую массу взамен пластичной глины понижает содержание в ней красящих окислов на 0,15-0,20%, что заметно сказывается на повышении белизны фарфорового черепка.

Бентонитовая глина является не только пластификатором, но и плавнем и минерализатором, интенсифицирующим процесс фарфорообразования и позволяющим несколько снизить температуру обжига по сравнению с температурой обжига масс, в которые не введен бентонит.

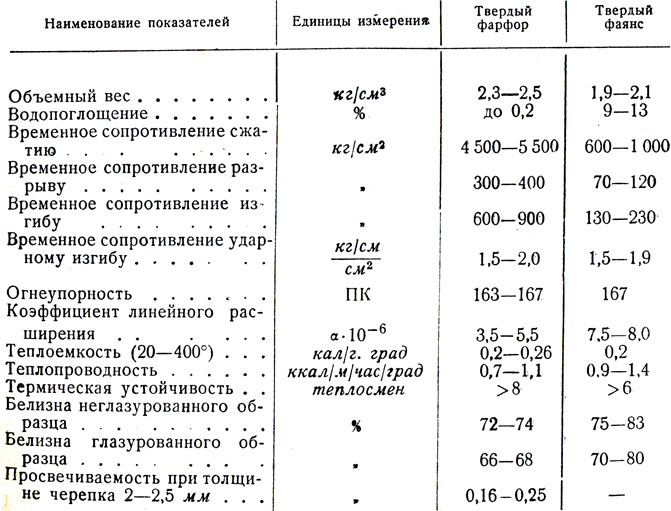

Тщательное исследование химико-минералогического состава и технологических особенностей как глинистых, так и других основных видов отечественного керамического сырья, детальное изучение их влияния на свойства масс и глазурей и поведение в процессе обработки обеспечили разработку оптимальных рецептурных композиций и совершенной технологии производства фарфоровых и фаянсовых хозяйственных изделий, обладающих, как это показывает табл. 1, высокими физико-техническими свойствами.

Таблица 1. Физико-технические свойства фарфора и фаянса, выпускаемых на отечественных заводах

В области производства глазурей достижением явилась разработка состава и технологии изготовления бессвинцовых глазурей для фаянса. Это было вызвано вредностью и дефицитностью применявшихся в глазурях соединений свинца. Проблема получения бессвинцовых глазурей долгое время не находила удовлетворительного решения. Бессвинцовые глазури, в которых окись свинца заменялась окислами калия и натрия, обладали рядом существенных недостатков: узким интервалом обжига, не превышающим 15-20°; тугоплавкостью, характеризующейся температурой обжига в пределах 1170-1190°; появлением на поверхности изделий таких дефектов, как наколы, рябь и т. п. Не могли быть использованы в качестве заменителей свинца и соединения бария и цинка: первые - но причине своей ядовитости, вторые - вследствие неблагоприятного воздействия на подглазурные краски, которыми декорируется более 60% фаянсовых изделий.

Лишь в последние годы, в результате работ, проведенных в ГИКИ Ю. Г. Штейнберг, проблема получения доброкачественных фаянсовых глазурей для температур обжига в пределах ПК-110-118 была положительно решена путем замены препаратов свинца соединениями стронция - целестином (представляющим собой природную руду, состоящую в основном из сульфита стронция) и техническим карбонатом стронция.

Стронциевые глазури обычно получают путем эквимолекулярной замены окиси свинца окисью стронция.

При увеличении содержания SrO сверх необходимого для замещения PbO удается снизить и концентрацию борных соединений на величину, примерно пропорциональную избытку введенной во фритту окиси стронция.

Стронциевые глазури не только сохраняют все положительные качества свинцовых глазурей - широкий интервал обжига, превышающий 160°, хороший блеск и разлив, требуемое развитие подглазурных красок, - но и выгодно отличаются от них тем, что при обжиге в слабовосстановительной среде не чернеют, как это наблюдается у свинцовых глазурей вследствие образования металлического свинца.

Стремление отказаться от применения дефицитных и дорогостоящих соединений (бура, борная кислота) привело к разработке малоборной, а затем безборной глазури, что было достигнуто путем ввода в состав стронциевой глазури минерала сподумена, представляющего собой природный алюмосиликат лития.

Флюсующее действие сподумена объясняется тем, что с полевым шпатом он образует эвтектические смеси, обладающие температурой плавления на 150-200° ниже температуры плавления у исходных компонентов.

Как показывает опыт, безборные литиевые глазури весьма чувствительны к воздействию коптящего пламени, вызывающего появление на изделиях ряда дефектов. Вследствие этого они могут применяться только при обжиге такими видами топлива, которые не образуют в печи сажистого углерода. В других же случаях должны использоваться малоборные бессвинцовые глазури, свободные от указанных недостатков.

В последние годы были также разработаны и внедрены в производство составы легкоплавких бессвинцовых глазурей для выпускаемой отечественными заводами "майолики", представляющей собой, по существу, фаянсовые изделия, покрытые цветными поливами. Сложность решения этой задачи обусловливалась низкой температурой политого обжига (ПК-96-108) при необходимости получения достаточно термостойких глазурей, свободных от появления волосяных трещин. Следует указать, что в зарубежной практике для этой цели до сего времени применяют легкоплавкие свинцовые глазури, содержащие до 35% окиси свинца.

Стронциево-литиевые цветные глазури получают или путем смешивания при помоле бесцветной фритты с красящими пигментами, или путем сплавления компонентов фритты с соответствующими красящими окислами. Эти глазури обладают большей вязкостью, чем свинцовые, вследствие чего менее склонны к стеканию с изделий, образованию ряби и натеков. Температура обжига таких глазурей лежит в пределах ПК-98-102. Цветным глазурям придают разнообразные оттенки путем их смешивания в различных соотношениях с бесцветными.

В связи с задачами дальнейшего улучшения качества продукции большое внимание должно быть уделено изысканию масс и глазурей новых типов, обладающих более высокими физико-техническими характеристиками: механической прочностью в воздушно-сухом и обожженном состоянии, термической устойчивостью, белизной, просвечиваемостью и т. п.

На решение этих важных проблем должны быть направлены творческие усилия работников фарфоро-фаянсовой промышленности.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'