Тонкое измельчение

Фарфоровые и фаянсовые массы отличаются высокой дисперсностью, характеризующейся остатком не более 2% на сиге 10000 отв/см2, что соответствует величине частиц менее 60 μ.

Для обеспечения такой тонины измельчения на отечественных заводах фарфоро-фаянсовой промышленности применяют цилиндрические шаровые мельницы периодического действия, работающие по принципу мокрого помола.

Несмотря на чрезвычайно низкий коэффициент полезного действия (0,1-1,5%) шаровая мельница за многие десятилетия своего существования не получила существенных изменений ни в конструктивном отношении, ни в отношении принципа работы. Это объясняется крайней простотой ее устройства, прочностью конструкции, надежностью в работе и почти неограниченной продолжительностью службы.

Усовершенствование шаровых мельниц свелось главным образом к увеличению их размеров и изменению типа привода. Если в прошлом использовались барабаны емкостью около 1200 л, в которые загружалось 500-600 кг материала, то в настоящее время применяют шаровые мельницы емкостью до 6000 л, вмещающие 2500-3000 кг. Помимо сокращения расхода рабочей силы и времени загрузки и выгрузки, эти мельницы позволили снизить относительную продолжительность измельчения и удельный расход энергии, а также увеличить съем продукции с одного кв. метра производственной площади.

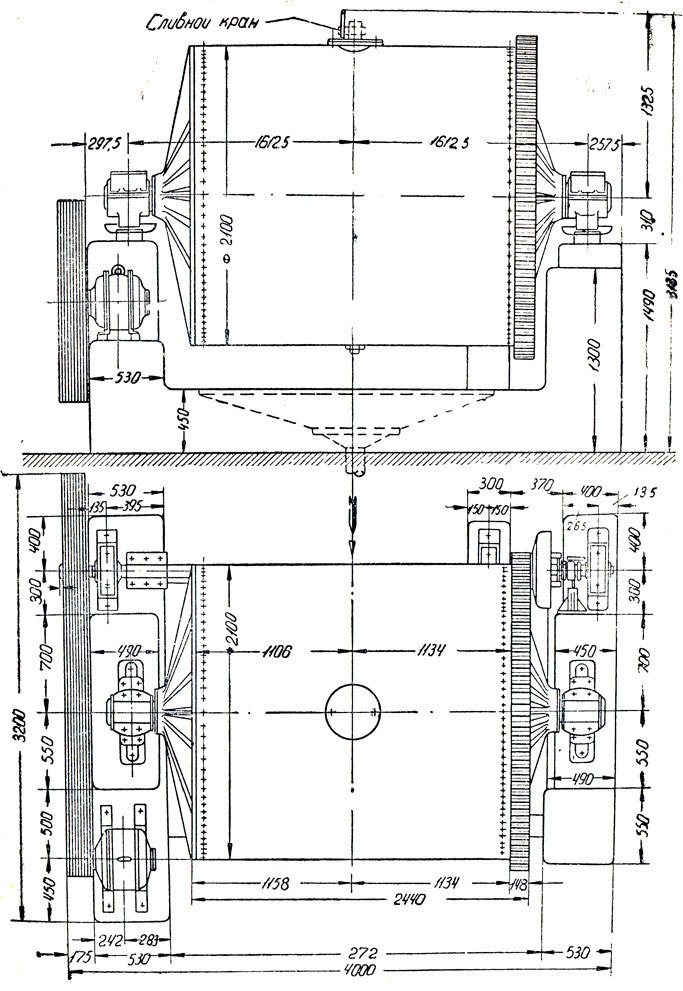

Привод шаровых мельниц производится теперь от электромотора с помощью индивидуальных клиноременных и редукторных передач (рис. 5).

Рис. 5. Шаровая мельница с клиноременным индивидуальным приводом

Для облегчения обслуживания и эксплуатации на шаровых мельницах установили счетчики оборотов, водомеры для быстрого и точного определения количества заливаемой воды, резиновые шланги для слива жидкой массы в сборники и использования для ускорения этого процесса сжатого воздуха, подаваемого внутрь барабана.

Значительные результаты достигнуты в области интенсификации процесса измельчения в шаровых мельницах и повышения их эффективности. Выявлено, что производительность мельниц зависит не только от размеров барабана, физических свойств и начальной величины частиц размалываемых материалов, но и от ряда других факторов, основными из которых являются: скорость вращения мельницы; степень ее заполнения; соотношение веса загруженных материалов, шаров и воды; размеры мелющих тел; свойства среды, в которой протекает процесс измельчения.

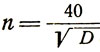

На основании произведенных исследований было установлено, что оптимальная скорость вращения шаровой мельницы с полезным внутренним диаметром D (в м) определяется числом оборотов в минуту:

при D>1,25 м и

при D≤1,25 м.

Оптимальная степень заполнения барабана составляет при этом 80-90% его полной емкости.

Изучение влияния соотношений веса размалываемых материалов (М), шаров (Ш) и воды (В) показало, что продолжительность помола в известных пределах сокращается с увеличением загрузки мелющих тел и уменьшением количества заливаемой воды. В условиях производства фарфоровых и фаянсовых масс наилучшие результаты достигаются при соотношении:

М:Ш:В=1:1,5-2:1.

Как было установлено, эффективность измельчения в значительной мере зависит от увеличения объемного веса мелющих тел, так как в этом случае при той же емкости мельницы в нее может быть загружено соответственно большее количество шаров.

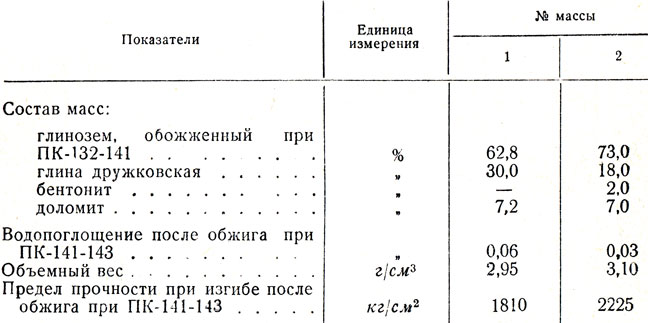

Достижением в этой области является использование для тонкого помола высокоглиноземистых (уралитовых) шаров, состав и технология изготовления которых разработаны в ГИКИ И. Я. Юрчаком и Р. И. Розенберг.

Уралитовые шары обладают высоким объемным весом, твердостью, механической прочностью и низкой истираемостью. Их физико-технические свойства приведены в табл. 2.

Таблица 2. Физико-технические свойства мелющих шаров из высокоглиноземистых масс

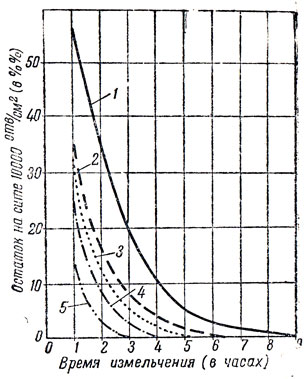

Как показывают сравнительные результаты измельчения каменистых компонентов изоляторной массы завода "Пролетарий", при применении высокоглиноземистых шаров в качестве мелющих тел производительность шаровых мельниц возрастает на 30-50% (рис. 6). Эти данные подтверждаются также опытом работы Ирбитского и Энгельсского керамических заводов.

Другим мероприятием, позволившим интенсифицировать процесс помола в шаровых мельницах, явилось использование поверхностно-активных добавок.

Рис. 6. Влияние мелющих тел на продолжительность измельчения: 1 - шары кремневые (М:Ш:В=1:1:1); 2 - шары из высокоглиноземистой массы № 1 (М:Ш:В=1:1:1); 3 - шары из высокоглиноземистой массы № 2 (М:Ш:В=1:1:1); 4 - шары из высокоглиноземистой массы № 1 (М:Ш:В=1:2:1); 5 - шары из высокоглиноземистой массы № 1 (М:Ш:В=1:2:1)

Исследования акад. П. А. Ребиндера и его школы в области физико-химии поверхностных явлений доказали, что адсорбция на границе раздела двух фаз протекает в сторону уменьшения свободной поверхностной энергии. Поэтому образование адсорбционных слоев на поверхности твердого тела сопровождается уменьшением его твердости, вследствие чего при вводе в дисперсионную среду поверхностно-активных добавок эффективность измельчения повышается. Поверхностно-активными веществами в этих случаях являются жирные кислоты, мыла и многоатомные спирты.

Поверхностно-активные вещества добавляются в дисперсионную среду в количестве 0,1-1%, так как уже при этих концентрациях обычно образуются адсорбционные слои, способствующие максимальному понижению твердости. Одним из таких материалов, который с успехом применяется в фарфоро-фаянсовом производстве для повышения эффективности помола, является сульфитно-спиртовая барда, представляющая собой отход целлюлозной промышленности.

Оптимальное количество сульфитно-спиртовой барды, вводимой для обеспечения максимальной эффективности помола, составляет 1% ее сухого веса, отнесенного к весу измельчаемых материалов. Опыт показывает, что продолжительность помола при этом сокращается на 20-30%. Дальнейшее увеличение количества вводимой барды не дает практического повышения эффективности измельчения.

Применение сульфитно-спиртовой барды имеет и другие положительные стороны.

Как показывают наблюдения, в этом случае несколько повышается текучесть массы, сливаемой из шаровых мельниц, благодаря чему представляется возможным снизить на 2-4% ее влажность. Это в свою очередь позволяет несколько снизить и влажность шликера, включающего глинистые компоненты, что благоприятно сказывается на его однородности, а также уменьшает его склонность к расслоению и сокращает продолжительность обезвоживания в фильтрпрессах.

Применение барды, обладающей клеящими свойствами, обусловливает также повышение механической прочности массы в воздушно-сухом состоянии на 25-50%. Благодаря этому достигается сокращение боя и брака изделий в процессе их формования, сушки, оправки и транспортирования, а также создаются благоприятные предпосылки для применения однократного обжига изделий.

Вследствие периодичности действия шаровые мельницы этого типа обладают рядом недостатков, основными из которых являются: неравномерность рабочего процесса; невысокая производительность помола; увеличенная потребность в энергии и рабочей силе для обслуживания; неоднородность измельчения во времени, ввиду чего часть материала оказывается измолотой до нужной тонины значительно раньше, чем это произойдет со всем остальным содержимым мельницы.

Стремление устранить указанные недостатки привело к созданию различных конструкций мельниц непрерывного действия, на применение которых следует ориентироваться при производстве фарфоровых масс и глазурей.

Трубчатая мельница непрерывного действия представляет собой несколько удлиненную цилиндрическую мельницу, через полые цапфы которой непрерывно загружается и выгружается материал, измельчаемый в процессе прохождения через барабан. Недостатками трубчатых мельниц являются слишком большой их вес, что связано с повышенным расходом энергии, и неравномерное передвижение материала, частицы которого, отстающие от нормальной скорости перемещения, чрезмерно перемалываются.

Более совершенными являются конические мельницы непрерывного действия.

Корпус конической мельницы состоит из короткой цилиндрической части и двух конусов: короткого (со стороны загрузки) и пологого длинного (со стороны выхода материала).

Вследствие того, что окружная скорость на барабане конической части мельницы постепенно убывает в направлении к разгрузочному отверстию, в этом же направлении уменьшается и угол подъема шаров внутри мельницы, а следовательно, и их кинетическая энергия. Поэтому шары и частицы размалываемого материала располагаются в барабане таким образом, что самые крупные из них помещаются в наиболее широкой, т. е. цилиндрической его части, а более мелкие - в конической, причем величина частиц постепенно уменьшается по мере приближения к разгрузочному отверстию. Благодаря такому устройству обеспечивается более быстрое перемещение материала и достигается более эффективный помол, вследствие чего конические мельницы обладают большей производительностью и потребляют меньше энергии по сравнению с трубчатыми мельницами.

При применении в качестве мелющих тел кремневой гальки производительность конических мельниц колеблется в пределах 0,6-2,5 т/час. Потребная мощность составляет 25-30 квт на одну т размолотого материала.

В современных установках конические мельницы обычно работают в замкнутом цикле с пневматическими сепараторами и осадителями.

Поток воздуха, создаваемый вентилятором, поступает через сопло и разгрузочную пустотелую цапфу внутрь мельницы, захватывает тонкозернистый материал и выносит его по трубе в сепаратор. В сепараторе крупные зерна отделяются и по трубе возвращаются в мельницу для домола, а тонкий материал осаждается в пылеотделителе.

Непрерывно-действующие трубчатые и конические мельницы используют как для сухого, так и для мокрого помола каменистых материалов.

Сейчас стали применять для тонкого измельчения каменистых материалов вибрационные шаровые мельницы.

Вибрационная мельница состоит из камеры, совершающей круговое колебательное движение (более 1500 колебаний в минуту). При этом происходит толчкообразное круговое перемещение загруженных в камеру мельницы тел (шаров), которые размалывают находящийся между ними материал и одновременно перемешивают его. Вибромельницы применяют для сухого и мокрого помола. По принципу работы они могут быть как периодического, так и непрерывного действия.

По конструкции привода различают вибромельницы инерционные и гирационные. В инерционных мельницах вибрация корпуса вызывается центробежными силами инерции, возникающими при вращении дебаланса, установленного эксцентрично по отношению к оси вращения. В гирационных мельницах корпус монтируется на эксцентриковом валу, при вращении которого корпусу сообщается круговое и колебательное движения.

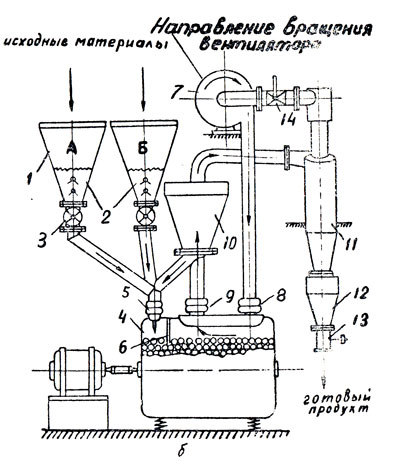

При непрерывном измельчении вибрационные мельницы работают в замкнутом цикле с классифицирующими устройствами. На рис. 7 представлена схема вибропомольной установки, работающей в замкнутом цикле, с отбором материала сверху мельницы. Установка состоит из приемных бункеров, вибрационной мельницы М-200, центробежного вентилятора высокого давления, проходного воздушного классификатора и циклона.

Рис. 7. Схема устройства вибропомольной установки: 1 - приемные бункеры; 2 - ворошители; 3 - ячейковые дозаторы; 4 - вибромельница; 5, 8 и 9 - соединительные патрубки; 6 - сегментная перегородка; 7 - вентилятор высокого давления; 10 - воздушный классификатор; 11 - циклон; 12 - промежуточный бункер; 13 - мигалка; 14 - дроссельная заслонка

Исходный материал крупностью не более 2 мм при помощи обычного транспортного устройства загружается в приемные бункеры. Через установленные под ними барабанные ячейковые дозаторы материал подается равномерно в верхнюю часть вибромельницы.

В процессе работы вибромельницы размалываемый материал выносится на поверхность мелющих тел. Воздушный поток, создаваемый вентилятором и направленный в рабочую часть вибромельницы, захватывает частицы измельченного материала и со скоростью 15-25 м/сек выносит их в проходной классификатор, в котором они разделяются по крупности на две фракции. Крупная фракция возвращается на домол, а тонкая уносится в циклон, где большая часть тонкомолотого материала (около 85%) осаждается, а воздушный поток с небольшим содержанием пыли вновь поступает в вентилятор.

Регулирование тонины помола производится путем изменения скорости воздушного потока.

Производительность такой вибропомольной установки составляет 100-300 кг/час при крупности исходного материала в 2 мм. Потребная мощность выражается в 18,5 квт, в том числе 14 квт для вибромельницы, 1,7 квт для дозаторов и 2,8 квт для вентилятора.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'