Ситовая и магнитная классификация и обогащение материалов, масс и глазурей

При измельчении на бегунах и других видах дробильного оборудования получается продукт различной крупности. С целью повышения эффективности дальнейших стадий обработки материалов возникает необходимость в сортировке и разделении смеси на отдельные фракции, в которых размеры зерен и частиц не выходили бы за определенные пределы.

На заводах отечественной фарфоро-фаянсовой промышленности для сортировки материалов применяют вращающиеся сита-бураты, а в некоторых случаях - плоские вибрационные грохоты и сита.

Вибрационные сита получили наибольшее распространение при обогащении жидких масс и глазурей и благодаря высокой производительности, простоте обслуживания и возможности процеживания суспензии через весьма частые сита полностью вытеснили применявшиеся в недалеком прошлом примитивные и малопроизводительные сита-"трясучки".

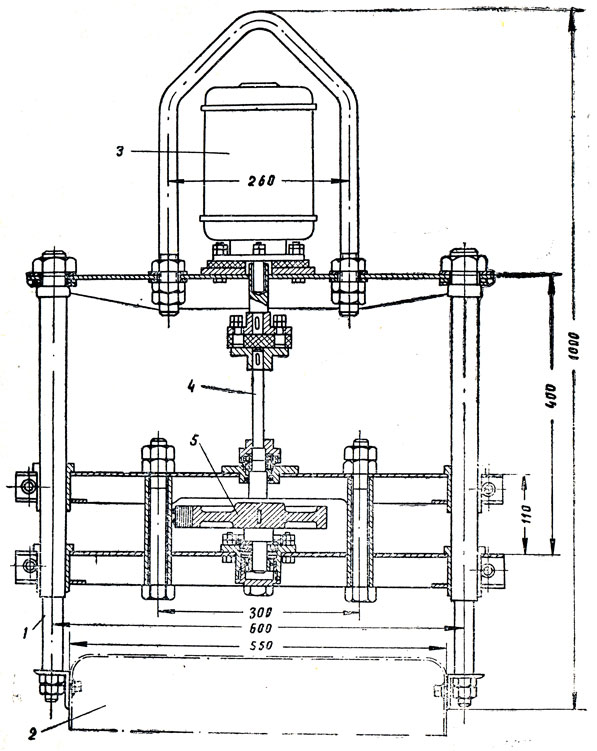

Из разнообразных типов вибросит наиболее употребительными и удобными в эксплуатации являются подвесные вибросита, конструкция которых разработана Государственным керамическим институтом (рис. 9).

Рис. 9. Вибросито системы ГИКИ: 1 - рама сита; 2 - обечайка с сеткой; 3 - вертикальный мотор; 4 - вал вибрационного механизма; 5 - несбалансированный диск

Подвесное сито состоит из рамы, обечайки с натянутой сеткой и вибрационного механизма, составной частью которого является вертикальный фланцевый мотор, приводящий во вращение вал с укрепленным на нем несбалансированным диском. Производительность сита регулируется изменением веса дебаланса.

Сетка натягивается на деревянную рамку, имеющую небольшой козырек во избежание расплескивания шликера.

При процеживании фарфоровой суспензии влажностью 55% через сито с 3600 отв/см2 производительность вибросита с полезной площадью 500×500 мм составляет около 6 м3/час при дебалансе 520 г и около 10 м3/час при дебалансе 800 г.

Недостатком вибрационных сит обычных конструкций является скопление на поверхности сетки содержащихся в шликере крупных частиц, что приводит к ее закупорке и абразивному износу. Помимо этого, требуется периодическая очистка сит от накапливающихся остатков, которая обычно производится вручную. Поэтому для полного решения проблемы высокопроизводительного механизированного обогащения жидких масс возникает необходимость в создании самоочищающихся сит, свободных от указанных выше недостатков.

В самое последнее время на заводах отечественной фарфоро-фаянсовой промышленности начали применять вибросита с вертикальным расположением сетки, при котором они не подвергаются абразивному воздействию крупного остатка, мало изнашиваются и не забиваются. Такое сито представляет собой пятистороннюю корзину, на четырех стенках которой имеются отверстия с натянутыми сетками, а на пятой - установлен мотор-вибратор, создающий 3000 колебаний в минуту. Остаток собирается в специальном сборнике, установленном в основании сита, и может опорожняться без остановки сита. Операция смены сит очень проста и требует минимального количества времени.

При сортировке порошкообразных материалов, когда из смеси зерен должны быть выделены тонкие частицы размером менее 80-100 μ, применяют так называемую воздушную сепарацию.

Этот метод сортировки основан на том, что находящиеся в воздушном потоке частицы материала при определенных условиях осаждаются под действием сил тяжести, центробежных сил или совместном действии тех и других.

Регулировка тонины отделяемой фракции материала достигается за счет изменения скорости воздушного потока путем уменьшения или увеличения числа оборотов вентилятора.

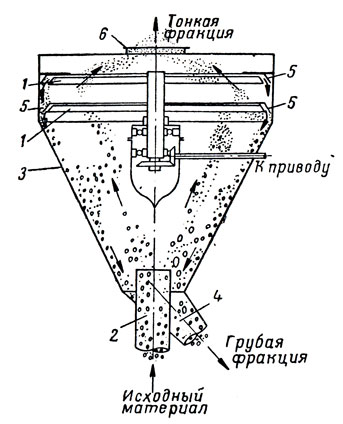

Схема устройства пневматического сепаратора проходного типа показана на рис. 10. Классифицируемый материал увлекается сильной струей воздуха, создаваемой вентилятором, и по трубопроводу вдувается со скоростью 18-20 м/сек в пространство между наружным и внутренним кожухами. Вследствие значительного увеличения проходного сечения скорость воздушного потока резко снижается (до 4-6 м/сек), и поэтому крупные зерна материала под действием силы тяжести выпадают вниз и отводятся через патрубок в мельницу для домола. Пылевоздушная смесь, содержащая мелкие частицы, поднимается вверх и поступает внутрь кожуха, проходя на своем пути через установленные тангенциально лопатки, ударяясь от которые она приобретает вращательное движение. Под действием возникающих при этом сил инерции крупные частицы выпадают, опускаются по стенкам кожуха и отводятся через патрубок. Пылевоздушная смесь, освобожденная от крупных частиц материала, выходит из сепаратора и направляется в пылеосадительные установки.

Рис. 10. Проходной воздушный сепаратор с вращающимися лопастями: 1 - радиальные вращающиеся лопатки; 2 - входной патрубок; 3 - кожух сепаратора; 4 - патрубок для отвода крупной фракции; 5 - конусные тарелки; 6 - выходной патрубок

Применение воздушных сепараторов для сортировки тонкомолотых материалов наиболее целесообразно при работе в замкнутом цикле. Использование при этом горячего воздуха или газов позволяет совместить в одном агрегате процессы сушки и помола материалов.

Другим не менее важным методом классификации и обогащения материалов, позволяющим отделить от них различные железистые включения, является магнитная сепарация.

Наличие включений обусловливается, с одной стороны, железосодержащими минералами, как например биотит, турмалин магнетит, сидерит, ильменит и др., которые часто встречаются в применяемых сырьевых материалах, а с другой, - частицами железа, попадающими в массу и глазурь в процессе транспортирования, при небрежном хранении или вследствие износа срабатывающихся частей оборудования.

В зависимости от производственных условий магнитной сепарации подвергают как сухие материалы различной крупности (от довольно больших кусков до тонкоизмельченного порошка с частицами величиной 80-100 μ), так и суспензии с содержанием 35-70% воды.

Для магнитного обогащения сухих материалов обычно используют барабанные или дисковые электромагнитные сепараторы.

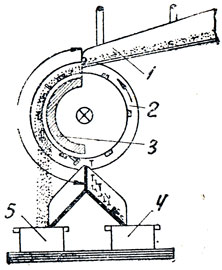

Схема действия барабанного сепаратора показана на рис. 11. Обогащаемый сыпучий материал подается питателем на вращающийся полый латунный цилиндр, внутри которого установлен неподвижный электромагнит, создающий магнитное поле в зоне А. При этом ферромагнитные включения притягиваются к наружной поверхности цилиндра и держатся на ней до тех пор, пока не выйдут из магнитного поля. После этого под действием силы тяжести они отделяются от барабана и собираются в специальном бункере. Очищенный от железистых включений материал поступает в сборный бункер.

Рис. 11. Схема устройства сухого электромагнитного барабана: 1 - питатель; 2 - латунный барабан; 3 - электромагнит; 4 - бункер для ферромагнитных включений; 5 - бункер для обогащенного материала

Барабанные магнитные сепараторы работают на постоянном токе напряжением 110-220 в, расходуя в час 0,25-0,50 квт электроэнергии.

Как показывает опыт, барабанные сепараторы описанной конструкции не обеспечивают достаточно полного магнитного обогащения материала, вследствие чего имеют ограниченное применение. Поэтому в процессе дальнейшего развития и совершенствования техники производства фарфора и фаянса надлежит использовать более совершенные магнитные сепараторы, какими являются, например, сепараторы дисковые и индукционно-роликовые.

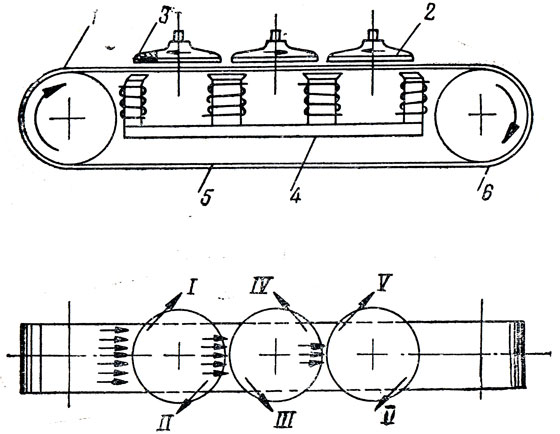

На рис. 12 показана схема действия 4-полюсного сепаратора с тремя магнитными дисками, вращающимися над ленточным транспортером, на котором тонким слоем движется обогащенный материал. Магнитные частицы, содержащиеся в материале, притягиваются к возвышениям полюсов между желобками на нижней стороне вращающихся дисков. Диаметр этих дисков больше ширины ленты транспортера. Поэтому в местах, где окружность дисков выходит за края ленты, магнитные частицы отстают от поверхности дисков и специальными щетками счищаются в сборники.

Рис. 12. Схема действия трехдискового магнитного сепаратора: 1 - место регулируемой загрузки; 2 - вращающиеся диски; 3 - частичный разрез диска с желобками; 4 - неподвижные магниты; 5 - ленточный транспортер; 6 - место выгрузки обогащенного материала; I, II, III, IV, V и VI - места сброса ферромагнитных примесей

Для обеспечения наиболее эффективного отделения магнитных частиц сила полей в таком сепараторе прогрессивно увеличивается по направлению от загрузочного конца транспортера к разгрузочному. Пропускная способность сепаратора при ширине ленты 375 мм составляет 200-250 кг/час; расход мощности - 400 ватт.

Следующим шагом явилось создание индукционно-роликовых магнитных сепараторов, обладающих значительно большей производительностью. В многоступенчатых сепараторах этого типа обогащаемый материал последовательно проходит через несколько магнитных роторов. Под влиянием сильного магнитного поля, образующегося между полюсами электромагнита и магнитными роликами, слабомагнитные частицы отклоняются в одну сторону, а немагнитные - в другую. Для направления этих двух потоков частиц служат лотки и направляющие щитки.

Производительность описанного магнитного сепаратора составляет около одной т/час при расходе энергии 0,5 квт-ч на тонну обогащенного материала. Сепаратор занимает площадь 2,3 м2 при высоте 2,13 м.

Магнитное обогащение сухих материалов наиболее целесообразно применять на помольно-обогатительных заводах, служащих для централизованного снабжения керамических предприятий сухими тонкомолотыми сырьевыми материалами постоянного состава.

Широко используется магнитная сепарация также ори обогащении жидких масс и глазурей.

Как было установлено на основании исследований, при тщательном процеживании жидкой массы через частое сито появление видимой глазом "мушки" может быть устранено. Однако вредное влияние оставшихся в массе после прохождения через сито мельчайших частичек железа и железосодержащих материалов выражается в уменьшении белизны фарфоровых и фаянсовых изделий.

Раньше, когда способы очистки масс и глазурей были несовершенными, магнитное обогащение их или вовсе не практиковалось, или, в лучшем случае, для этой цели применялись естественные подковообразные магниты, которые погружались в протекающую по лоткам жидкую суспензию.

В дальнейшем для магнитного обогащения фарфоровых и фаянсовых масс и глазурей стали использовать переносные электромагниты, устанавливаемые в сливных лотках.

Рабочей частью этих электромагнитов являются специальные частые гребенчатые наконечники. Протекая через наконечники, масса разделяется на мелкие струи, омывающие со всех сторон магнитные стержни, которые притягивают к себе содержащиеся в ней ферромагнитные частицы.

Со временем переносные магниты были усовершенствованы путем организации звуковой или световой сигнализации при выключении тока, а также устройства в лотке откидного мостика, опускающегося при прекращении подачи тока; вследствие этого загрязненная суспензия попадала в специальный резервуар, а не в сборник для чистой массы. В последние годы для магнитного обогащения жидких глинистых суспензий стали применять электромагнитные фильтры ВНИАШ, конструкция которых улучшена Керамическим институтом.

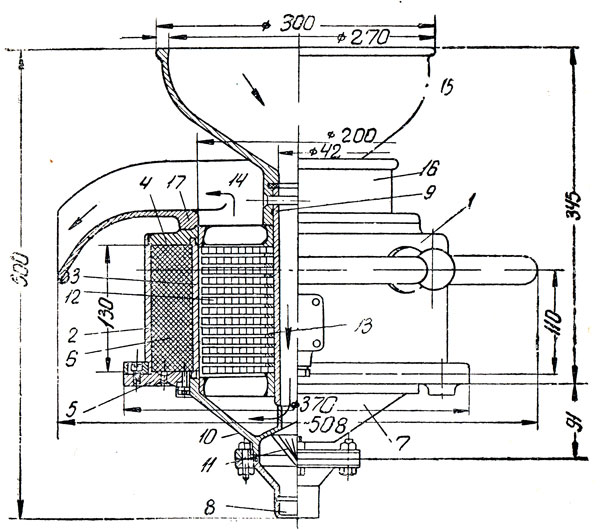

Схема устройства электромагнитного фильтра ЭМФ показана на рис. 13. Электромагнит состоит из кожуха, образованного двумя полыми цилиндрами: наружным - железным и внутренним - латунным, закрытыми сверху и снизу стальными шайбами-кольцами.

Рис. 13. Электромагнитный фильтр: 1 - кожух; 2 - наружный железный цилиндр кожуха; 3 - внутренний латунный цилиндр кожуха; 4 и 5 - шайбы-кольца; 6 - обмотка; 7 - конус; 8 - спускная груба; 9 - центральная труба; 10 - упорные лапки; 11 - рассекатель; 12 - решетчатые диски; 13 - шайбы-прокладки; 14 - соединительный стержень; 15 - приемная воронка; 16 - силуминовое кольцо; 17 - сливной лоток

Промежуток, образованный указанными цилиндрами и ограниченный шайбами-кольцами, содержит обмотку из изолированного провода, по которому при включении электромагнитного фильтра проходит постоянный ток силой 1,2 А при напряжении 100 в.

К нижней части корпуса присоединен конус из силумина, к которому болтами прикреплена спускная трубка с пробкой, служащая для очистки фильтра по окончании его работы, а также для стока воды при промывке.

Внутри корпуса по его осевой линии установлена железная трубка, на которую надет ряд железных луженых перфорированных дисков, изолированных друг от друга шайбами-прокладками.

Электромагнитный фильтр ЭМФ устанавливается на соответствующую опорную конструкцию, на которой он покоится нижней шайбой своего корпуса.

Суспензия, подвергаемая магнитному обогащению, подается через приемную воронку в предварительно включенный электромагнитный фильтр, далее через центральную трубу попадает на конус-рассекатель и заполняет его. Под действием гидростатического напора, создаваемого разностью уровней суспензии в приемной воронке и сливном лотке, суспензия поднимается кверху, омывая на своем пути подвергнутые действию магнитного поля решетчатые диски. При этом находящиеся в ней ферромагнитные частицы притягиваются намагниченными дисками. Обогащенная суспензия отводится через сливной лоток.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'