Обезвоживание жидкой массы

Для получения пластичной массы, пригодной для формования фарфоровых и фаянсовых изделий, из жидкой глинистой суспензии с влажностью 60-70% должен быть удален избыток воды.

Для этой цели (применяют камерные фильтрпрессы периодического действия, в которые нагнетается жидкая масса под давлением 8-10 атм посредством мембранных насосов или специальных пневматических установок. Обслуживание таких прессов, заключающееся в сборке и сжатии фильтрпрессных щитов и выгрузке из пресса готовой массы, выполняется вручную и представляет собой весьма тяжелую и трудоемкую операцию.

Производительность камерных фильтрпрессов сравнительно невысока и в зависимости от состава массы, размеров и количества щитов в прессе обычно составляет 500-800 кг/час. Расход фильтрпрессной ткани колеблется в пределах 0,5-1,0 м на тонну готовой массы.

Несмотря на недостатки, присущие камерным фильтрпрессам периодического действия, они до сего времени не нашли себе эффективной замены. Однако в последние годы в конструкцию их были внесены существенные улучшения, направленные на облегчение условий их обслуживания и на интенсификацию процесса фильтрации.

В прежнее время широко использовались фильтрпрессы с деревянными дубовыми щитами. Обезвоживаемая масса подавалась в фильтрационные камеры по резиновым трубкам, закладываемым между двумя смежными щитами. Вследствие сложности и трудоемкости обслуживания, невысокого давления прессования, непродолжительности срока службы деревянных щитов и других недостатков эти прессы позднее были заменены фильтрпрессами с чугунными щитами.

Дальнейшим шагом вперед явилась замена ручного винтового зажима щитов гидравлическим, приводимым в действие с помощью ручного или механизированного гидравлического насоса, а также применение щитов, передвигаемых на роликах.

Установка прессов на площадке, поднятой над полом, позволила производить погрузку коржей на передвижные тележки или транспортные ленты, проходящие под прессами.

С целью облегчения тяжелых условий труда при обслуживании фильтрпрессов периодического действия в последнее время был предложен ряд устройств, позволяющих механизировать процессы загрузки и разгрузки прессов.

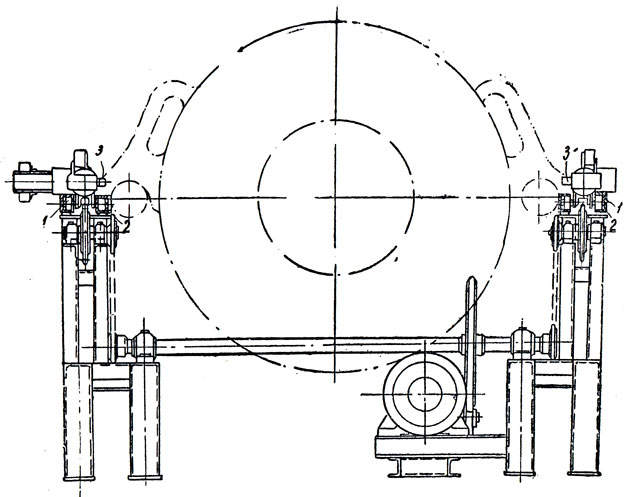

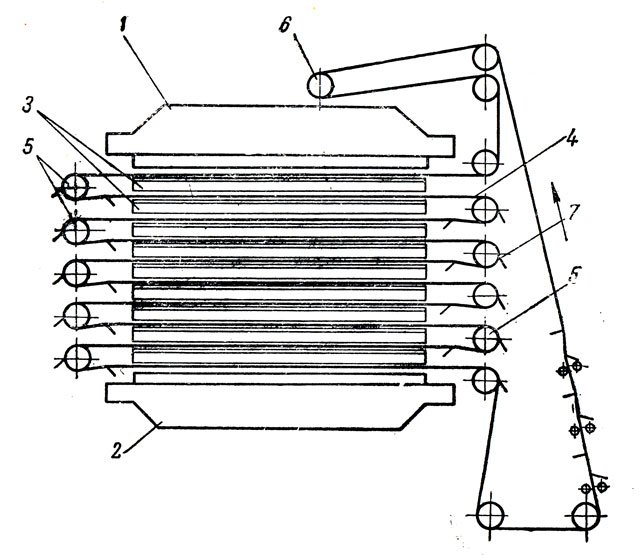

Примером такой механизации может служить устройство, разработанное конструкторским бюро НИИСтройкерамики (рис. 14).

Рис. 14. Установка для механической разгрузки и сборки щитов камерного фильтрпресса: 1 - направляющие балки; 2 - направляющие штанги пресса; 3 - подпружиненные защелки

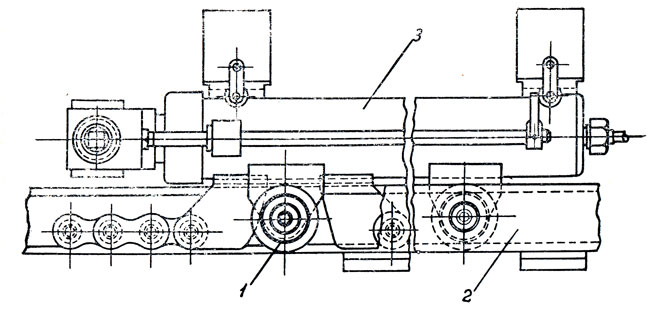

Последовательная раздвижка рам фильтрпресса производится с помощью кареток, перемещающихся вдоль пресса по направляющим балкам, расположенным с обеих его сторон. Каретки имеют защелки, свободно проходящие мимо ручек щитов при движении каретки в одну сторону и захватывающие их при движении в обратную сторону. При помощи цепного привода каретки непрерывно перемещаются, в то время как защелки совершают возвратно-поступательное движение на длину 400 мм при помощи находящегося на каретке гидроцилиндра, на штоке которого они укреплены (рис. 15).

Рис. 15. Каретка с устройством для перемещения щитов фильтрпресса: 1 - бегунок каретки; 2 - направляющая балка; 3 - гидравлический цилиндр

Схема действия описанного устройства заключается в следующем: защелки захватывают очередной щит с обеих сторон за ручки и передвигают его на 400 мм по направляющим штангам, после чего возвращаются в исходное положение. За время передвижения щита каретка успевает переместиться на толщину одного щита в направлении, обратном перемещению щитов. Вследствие этого защелка при возвращении ее в исходное положение захватывает следующий щит и передвигает его также на 400 мм, устанавливая рядом с первым. Если случится, что щит дойдет до упора прежде, чем каретка передвинется на требуемое расстояние, то шток не дойдет до конца своего хода и не сможет начать возвратного движения до тех пор, пока каретка не переместится на требуемый ход.

После окончания разборки щитов механизм движения кареток реверсируется, и они начинают возвратное холостое движение. Одновременно приводится в действие плунжер гидравлического затвора, который смещает весь пакет щитов в исходное положение и сжимает их.

По достижении заданного давления срабатывает датчик давления и включается мембранный насос, нагнетающий жидкую массу в фильтрпресс для обезвоживания.

При применении такого механизма значительно облегчается обслуживание фильтрпресса, которое сводится к наблюдению за исправной работой всех устройств и к освобождению коржей в случае их прилипания к фильтрующему полотну.

Ускорению процесса фильтрации способствует пропитка фильтрующей хлопчатобумажной ткани консервирующими составами, например скипидаром, раствором дубильной кислоты, аммиачным раствором медного купороса и т. д. Такая обработка предохраняет полотна от загрязнения и загнивания, в результате чего значительно повышается срок их службы.

В последнее время взамен хлопчатобумажной фильтрующей ткани стали применять пористые плиты или нейлоновую ткань.

Пористые фильтрующие диски изготовляют из различных пластмасс, стойких по отношению к воздействию воды, кислот и щелочей. Положительные результаты получаются при применении для этой цели полихлорвиниловой смолы и полиметилметакрилата (органического стекла) с добавлением некоторого количества дибутилфталата в качестве пластификатора для повышения агрегации смолы при прессовании.

Образование пор в фильтрах достигается за счет растворения вводимых в массу мелкоизмельченных водорастворимых кристаллических солей, например NaCl, KCl, Na2SО4. Образующиеся при этом поры равномерно распределяются по всему объему фильтров.

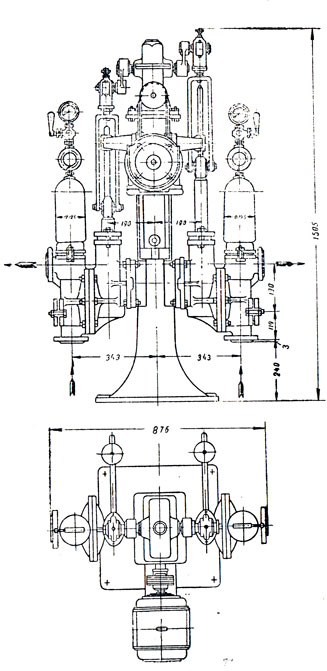

В мембранных насосах, используемых для накачивания жидкой массы в камеры фильтрпрессов, усовершенствования коснулись главным образом конструкции привода, который осуществляется теперь от индивидуального мотора через редуктор (рис. 16).

Рис. 16. Мембранный насос с индивидуальным приводом через редуктор

Дальнейшее улучшение конструкции мембранных насосов должно идти по пути повышения их производительности, большего удобства обслуживания и сокращения потребного расхода энергии. В качестве примера можно указать на конструкцию однопоршневого насоса с двумя мембранами, в котором нагнетание массы происходит при движении поршня в обоих направлениях. Благодаря этому производительность насоса удваивается по сравнению с обычными мембранными насосами того же размера.

Как указывалось выше, существенными недостатками применяемых в настоящее время камерных фильтрпрессов являются периодичность действия и тяжелые условия труда при их обслуживании. Поэтому для дальнейшего совершенствования операции обезвоживания фарфоровых и фаянсовых масс необходимо создать аппараты новых типов, обеспечивающие непрерывность производственного процесса и его механизацию.

В качестве возможных решений этой проблемы следует указать на использование для обезвоживания масс вакуумных фильтров, а также механизированных фильтрпрессов пульсирующего действия, работающих под давлением.

В вакуумном фильтре необходимое для фильтрации рабочее давление создается за счет разности атмосферного давления, испытываемого фильтруемой жидкостью, и вакуума, получаемого (с помощью насоса) за фильтрующей пористой диафрагмой.

Вследствие низкого рабочего давления в вакуумных фильтрах, а также высокой дисперсности, вязкости и пластичности керамических масс, образующих на фильтрующей ткани плотный слой, процесс их фильтрации протекает весьма медленно, причем не достигается необходимая степень обезвоживания массы (30-32% вместо требуемых 23-25).

С целью понижения влажности массы и облегчения ее съема с фильтра в американской тонкокерамической промышленности используют комбинированные установки, в которых вакуумный, фильтр объединяется с сушильным барабаном.

Следует однако отметить, что вследствие получения массы пониженной влажности (12-16%) вакуумные фильтры в фарфоро-фаянсовой промышленности не нашли применения. Они используются в США и в Западной Европе лишь на заводах, производящих облицовочные плитки, электроустановочные изделия и т. п., где по условиям производства требуется масса с небольшим содержанием воды.

Сравнительно невысокая производительность вакуумных фильтров и значительное влагосодержание осадка, обусловленные низким перепадом давлений, вызвали попытки создания фильтрпрессов непрерывного действия, в которых обезвоживание суспензии осуществляется при повышенном давлении (5-6 атм). Эта проблема долгое время не находила практического решения. Лишь совсем недавно харьковским филиалом НИИХИММАШа была разработана конструкция автоматического камерного фильтрпресса, который, по-видимому, сможет найти применение в ряде отраслей промышленности, в том числе и в керамической.

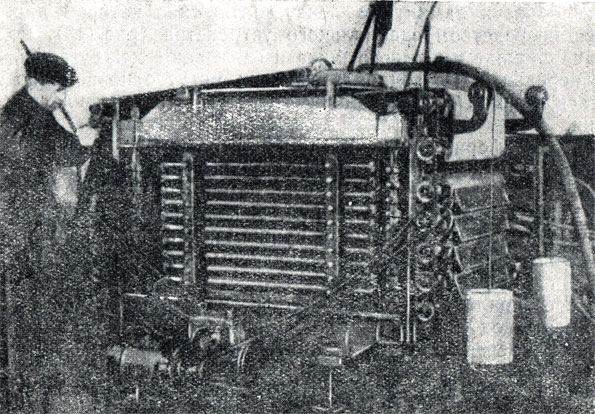

Автоматический камерный фильтрпресс (рис. 17) состоит из ряда неподвижных горизонтальных щитов, расположенных друг над другом на расстоянии 10-25 мм и установленных между двумя крайними плитами - верхней и нижней, принимающими на себя давление фильтрации.

Рис. 17. Автоматический фильтрпресс конструкции НИИХИММАШа

В верхней части каждого щита установлены щелевые сита, нижняя же часть сплошная, вследствие чего образуются камеры для отвода фильтрата. Для предохранения щитов от деформации при давлении между ними помещают зигзагообразные вставки со специальными вырезами внизу для отвода фильтрата.

Фильтрующая ткань протягивается на роликах между щитами, образуя замкнутую ленту, натяжение которой производится посредством специального устройства (рис. 18). Ролики устанавливают у каждого щита и связывают между собой цепной передачей. Благодаря этому они могут одновременно вращаться, причем каждый ролик тянет свою ветвь фильтрующей ткани.

Рис. 18. Схема действия автоматического фильтрпресса: 1 и 2 - верхняя и нижняя наружные плиты пресса; 3 - неподвижные горизонтальные щиты; 4 - фильтрующая ткань; 5 - ролики для передвижения фильтрующей ткани; 6 - натяжное устройство; 7 - скребки для съема осадка

По периферии нижней части щитов имеются углубления, в которых находятся резиновые шланги диаметром 28 мм со стенками толщиной 10 мм. Внутрь резиновых шлангов, подается вода под давлением 16-18 атм, вследствие чего они растягиваются, выходят из гнезда и прижимают фильтрующую ткань к нижним щитам, образуя герметичные камеры для фильтрации.

Через коллектор подачи и отверстия в нижней части щитов в камеры под давлением 5 атм подается суспензия. Фильтрат проходит через ткань и отводится через отводной коллектор, на поверхности же ткани образуется осадок толщиной 4-5 мм. Этим же путем поступает воздух для просушки и вода для промывки осадка.

Затем из резинового шланга автоматически удаляется вода (нулевое давление), вследствие чего шланг уходит в гнездо и освобождает место для передвижения ткани с осадком. Далее автоматически включается мотор редуктора, и все ролики, вращаясь одновременно, выносят ткань вместе с осадком из межщитового пространства. Осадок снимается посредством скребков, установленных на роликах, а также на отходящих ветвях фильтрующей ткани.

После этого все перечисленные операции автоматически повторяются, создавая непрерывный пульсирующий процесс обезвоживания суспензии. Фильтрация производится при этом то на одной, то на другой стороне ткани, что обеспечивает ее регенерацию.

На выходе из фильтрпресса ткань промывается водой, распыляемой форсунками, и очищается от загрязнений специальными скребками.

Автоматическое управление фильтрпресса осуществляется с помощью реле времени.

Длительность всех промежуточных операций - закрытие и открытие пресса, передвижение ткани и съем осадка - составляет 30-40 сек. Продолжительность цикла собственно фильтрации обусловливается свойствами обезвоживаемой суспензии - ее влажностью, дисперсностью осадка и т. п.

Испытания показали, что производительность автоматического камерного фильтрпресса конструкции НИИХИММАШа в 6-8 раз выше, чем обычных фильтрпрессов. Применительно к обезвоживанию фарфоровых и фаянсовых масс она составляет около 80 кг массы на 1 м2 фильтрующей поверхности. Потребляемая мощность фильтрпресса - 0,8-0,9 квт на 1 м2 фильтрующей поверхности.

В настоящее время выпущен автоматический камерный фильтрпресс ФПА-10-25 с фильтрующей поверхностью 10 м2. Сконструирован и изготовляется промышленный образец пресса с фильтрующей поверхностью 30 м2; габариты машины: длина 3,5, ширина 2,5 и высота - 2,6 м.

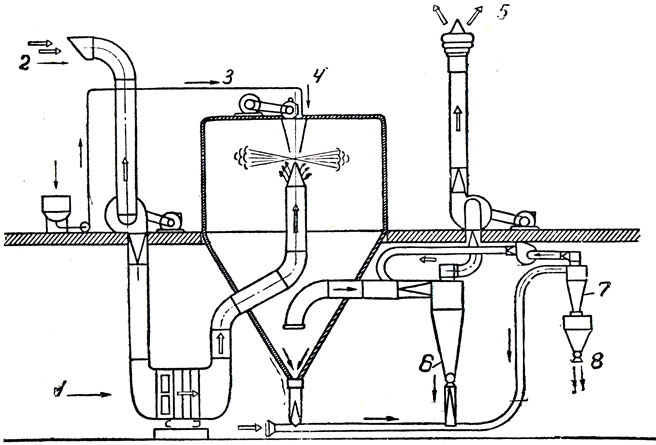

В последнее время в связи с постановкой проблемы организации производства плоских изделий методом сухого прессования возникла необходимость в разработке сушки шликеров методом распыливания.

Сущность указанного процесса состоит в том, что суспензия при помощи распыливающих устройств поступает в сушильную камеру, через которую проходит горячий газовый поток. Вследствие большой удельной поверхности частиц происходит их интенсивное обезвоживание, продолжающееся всего несколько секунд. Сухой порошок падает на дно корпуса сушила и удаляется. Находящаяся в отходящих газах во взвешенном состоянии невыпавшая часть порошка сепарируется в пылеотделителях.

Данный метод получил применение в химической, пищевой, парфюмерной и других отраслях промышленности. В отечественной керамической промышленности этот способ сушки пока не используется.

Принципиальная возможность обезвоживания керамических суспензий распиливанием была установлена в 1940 г. в результате опытов, проведенных ГИКИ на экспериментальной установке ЭКИХИМАШ.

В послевоенные годы приступили к выявлению рациональных параметров этого процесса и разработке конструкций сушил.

В 1956 г. были проведены предварительные исследования на опытной установке с пневматическими форсунками, построенной на фаянсовом заводе им. Калинина.

Было выяснено, что основная трудность задачи состоит в получении порошка, однородного по размерам гранул и распределению влаги. Влагосодержание высушенного порошка должно находиться в пределах 4-7%.

Сушке подвергался шликер, изготовленный из фаянсовой массы, содержащей 39-40% воды, 0,1% соды и 0,2% жидкого стекла. Дальнейшее повышение влажности приводило к чрезмерному увеличению выхода мелких фракций. Давление сжатого воздуха составляло около 1,8 атм.

Проведенными исследованиями выявлена возможность получения пресспорошка желаемой крупности с влажностью от 1 до 13%. Для обеспечения требуемой влажности порошка в 6% при производительности установки порядка 70 кг/час температура теплоносителя должна составлять примерно 110°; температура высушенного порошка при этом равняется 28-30°, а его объемный вес - 0,9 г/см3.

При испытании выявилась потребность в применении сушильных камер большого диаметра (не менее 3 м) и более современных типов распылителей, а также устройств для пылеосаждения и фильтрации.

На рис. 19 показана одна из схем сушил. В установках средних размеров камеры устраивают обычно диаметром от 3 до 6 м и высотой от 5 до 10 м.

Рис. 19 Схема установки для сушки распиливанием: 1 - воздухонагреватель; 2 - ввод холодного воздуха; 3 - подача шликера; 4 - сушильная камера; 5 - выход отработанного воздуха; 6 - циклон первичной очистки; 7 - циклон вторичной очистки; 8 - выход порошка

С увеличением диаметра камеры возрастает размер получаемых частиц пресспорошка, что является положительным фактором. Образующиеся частицы имеют диаметр от нескольких μ в малогабаритных установках до 200-300 μ в камерах диаметром 6 м.

Для раздробления суспензий применяется 3 типа распылителей: 1) пневматические форсунки, обслуживаемые компрессором; 2) механические форсунки, работающие под давлением 40 и больше атмосфер, развиваемым насосом; 3) дисковые распылители, действующие за счет центробежной силы вращающегося диска. Наиболее перспективными, по-видимому, следует считать дисковые распылители. Несмотря на большую потребность в производственных площадях, высокую стоимость начальных вложений и сложность ухода этот тип распылителей заслуживает внимания благодаря обеспечению более равномерного распыления и надежности в эксплуатации.

Дальность полета и величина капли в значительной степени зависят от конструктивного оформления распылителя, а также места, направленности и скорости подачи теплоносителя.

Пылеулавливание может осуществляться в двойных циклонах, камерно-циклонных пылеуловителях, матерчатых фильтрах и т. п. приспособлениях, конструкция которых также требует разработки и практической проверки.

Серьезным фактором для повышения эффективности данного метода обезвоживания суспензий должно служить применение различных добавок, влияющих на вязкость суспензии и величину поверхностного натяжения, а также на связность порошка.

Хотя удаление влаги механическими средствами обходится дешевле, чем испарение ее в тепловых установках, тем не менее сушка распыливанием является в данном случае более экономичным процессом. При ее применении упрощается технологическая схема производства изделий, отпадает ряд звеньев производства, неизбежных при получении сыпучих материалов обычным способом (получение коржей, их сушка, помол и последующее увлажнение), а также исключается сушка изделий.

Ввиду этого изучению метода сушки распыливанием должно быть уделено в ближайшие годы большое внимание.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'