Конвективная сушка в общем потоке

Общепринятый в отечественной и зарубежной фарфоро-фаянсовой промышленности конвективно-тепловой метод сушки изделий в общем потоке прост и удобен.

Однако этот метод сопряжен с большой продолжительностью сушильного процесса. Попытки значительно интенсифицировать процесс не привели к положительным результатам из-за повышенного износа гипсовых форм, появления деформации и растрескивания изделий, а также перерасхода тепла.

Проведенные исследования дали возможность выявить причины возникновения этих пороков и разработать технические приемы, позволяющие несколько сократить сроки сушки в общем потоке, дающие экономию тепла и не ухудшающие качества полуфабриката.

Интенсификация сушки изделий, как -правило, осуществлялась путем повышения температуры, а также скорости циркуляции теплоносителя.

Вначале для искусственной сушки изделий были применены обнесенные стенами стеллажи, оборудованные паровым или воздушным отоплением с использованием избыточного тепла от охлаждающихся печей.

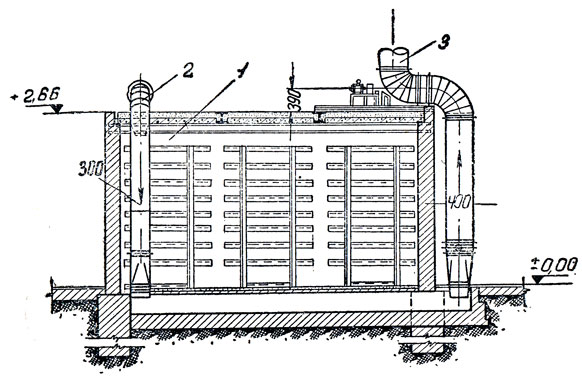

Следующим этапом на пути усовершенствования сушильной техники явилось внедрение камерных сушил периодического действия. Представление о них дает рис. 38.

Рис. 38. Камерное сушило шкафного типа для сушки изделий: 1 - сушильная камера; 2 - трубопровод горячего воздуха; 3 - выхлопной трубопровод

Загрузка полуфабриката в камеру производится на товарных планках размерами 1,6×0,2 м. Вместимость сушильной камеры - 120 планок. Удельный расход тепла, отнесенный к 1 кг испаренной воды, составляет примерно 3000 ккал. Для привода вентилятора требуется электродвигатель мощностью около 0,8 квт.

Камерные сушила в некоторых случаях были оборудованы полочными вагонетками, что облегчало транспортировку полуфабриката и улучшало организацию труда в цехе.

Затем стали применять цепные конвейерные сушила непрерывного действия, с помощью которых производилась не только сушка, но и транспортировка изделий на подвесных подвижных люльках.

Камерные сушила стали использовать только для искусственной сушки крупных сервизных изделий, скульптуры и т. п.

Дальнейшее изучение процессов сушки дало возможность сделать ряд важных выводов. Было установлено, что удаление последних процентов влаги происходит в 4,2 раза медленнее, чем в начальный период, и в 1,8 раза медленнее, чем при влагосодержании от 10 до 5%.

Выяснилось также, что повышенная температура теплоносителя целесообразна главным образом во второй период сушки. Так, во время удаления последних процентов влаги при повышении температуры всего на 5° ускорение сушки такое же, как в начале процесса при увеличении температуры на 10°.

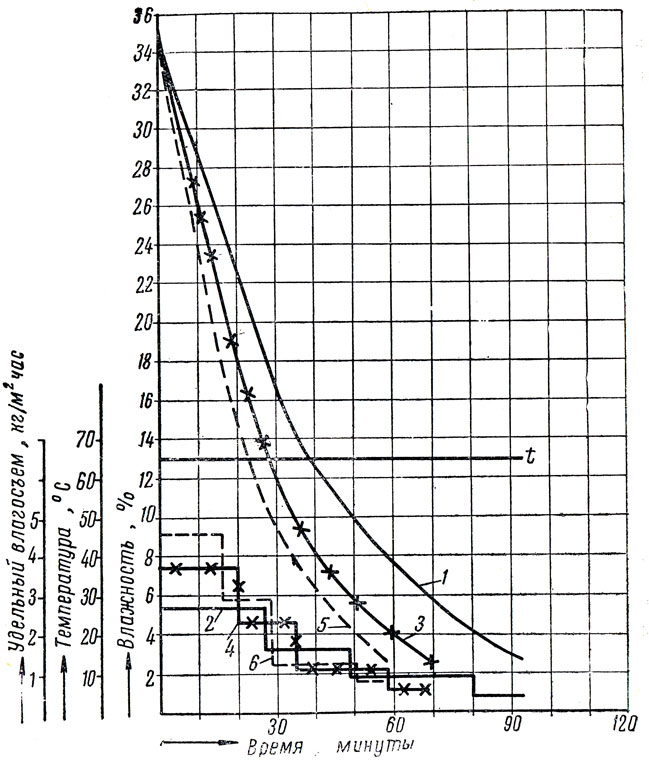

Изучение влияния скорости теплоносителя на продолжительность сушки дало возможность установить, что нет оснований стремиться к получению очень высоких скоростей теплоносителя, превосходящих 3-4 м/сек. Действительно, как показано на рис. 39, ускорения сушки при этом не достигается.

Рис. 39. Влияние скорости теплоносителя на продолжительность сушки тарелок диаметром 240 мм: 1 - влагосодержание тарелок при скорости движения воздуха 2 м/сек; 2 - соответствующий удельный влагосъем; 3 - влагосодержание тарелок при скорости движения воздуха 3,5 м/сек; 4 - соответствующий удельный влагосъем; 5 - влагосодержание тарелок при скорости движения воздуха 10 м/сек; 6 - соответствующий удельный влагосъем

Представление о влиянии высокой скорости теплоносителя на интенсивность второго периода сушки дает рис. 40.

Рис. 40. Влияние высокой скорости теплоносителя на интенсивность второго периода сушки: 1 - температура в сушиле; 2 - влагосодержание тарелок диаметром 240 мм при скорости движения воздуха 3,5 м/сек (во втором периоде сушки выше влагосодержания 5%); 3 - соответствующий удельный влагосъем; 4 - влагосодержание тарелок при скорости воздуха 3,5 м/сек (ниже влагосодержания 5%); 5 - соответствующий влагосъем

Общий срок сушки заметно сокращается в случае повышения скорости движения воздуха при более высоком влагосодержании изделий, тогда как при удалении последних процентов влаги скорость воздушного потока имеет относительно меньшее значение.

Величина удельных влагосъемов, рассчитанных по отдельным периодам сушки в зависимости от скорости движения воздуха, подтверждает, что высокие скорости воздуха наиболее рационально применять не в конечный период сушки, а при влажности изделий, превышающей 5%. Так, например, удельный влагосъем в диапазоне влажности от начальной до 17% при скорости воздушного потока 3,5 м/сек в 1,5 раза больше, чем при скорости 1,5 м/сек, в то время как в конечный период сушки, в пределах влажности от 5 до 2,5%, удельный съем влаги почти одинаков.

При невысоких скоростях теплоносителя существует большая зависимость интенсивности влагосъема от скорости движения воздуха. После превышения определенной величины влияние скорости на интенсивность влагосъема уменьшается.

Применение повышенных скоростей целесообразно там, где некоторая неравномерность потока не может оказать отрицательного действия на результат сушки.

Наблюдения привели к выводу о целесообразности использования одновременно как температуры, так и скорости воздуха в период основного выхода порозной влаги. Такое комбинирование практически позволяет значительно сократить общую длительность сушки и в то же время может быть достаточно просто реализовано в современных сушильных установках.

Преобладающим видом сушильных устройств, применяемых как на крупных предприятиях при производстве фарфоровой и фаянсовой посуды, так и в других отраслях керамической промышленности, являются механизированные агрегаты, в которых сушка осуществляется в общем потоке воздуха.

В конвейерных сушилах полуфабрикат находится на полках, свободно подвешенных к бесконечным цепям, находящимся в непрерывном движении. Конвейер расположен в несколько рядов по высоте сушильной камеры.

Использование для сушильного устройства всей высоты цехового помещения и устройство двухполочных люлек обеспечивают повышенный съем полуфабриката с производственных площадей.

Благодаря применению конвейерных сушил с выносными цепями (возле которых устанавливается оборудование для формования) комплексно решаются вопросы рациональной организации сушильного процесса и транспортировки изделий и гипсовых форм между формовочными участками, а также создаются условия для организации производственного потока.

Конвейерные сушила дают возможность уменьшить количество обслуживающих рабочих и улучшить гигиенические условия в цехе. Кроме того, при осуществлении сушки в закрытых камерах с применением рециркуляции воздуха уменьшается удельный расход тепла, по сравнению с естественной сушкой на стеллажах.

На предприятиях фарфоро-фаянсовой промышленности функционируют конвейерные сушила разных типов.

Горизонтальное движение воздуха в сушилах может быть рекомендовано при коротком пути воздуха и, главным образом, в случае сушки полых изделий без гипсовых форм.

Вместе с тем горизонтальное движение теплоносителя нельзя считать благоприятным для сушки плоских изделий в период выделения усадочной влаги из-за их повышенной чувствительности к деформации даже при умеренных скоростях воздуха. Особенно резко это обстоятельство сказывается при сушке фаянсовых изделий.

Поэтому в начальный период сушки целесообразно использовать нисходящее направление воздуха, создающее равномерный нагрев изделий по всей окружности.

В период выделения порозной влаги возможно любое направление движения теплоносителя, так как горизонтальный поток не оказывает вредного влияния на качество полуфабриката. Практически же в сушилках большой длины при всех видах тонкокерамических изделий целесообразнее применять в основном нисходящее направление движения воздушного потока.

В отечественных конструкциях конвейерных сушил предусмотрены подача горячего воздуха в верхнюю часть сушила, по обеим его сторонам, и отвод отработанного воздуха на уровне пола. Сушила работают по противоточной схеме.

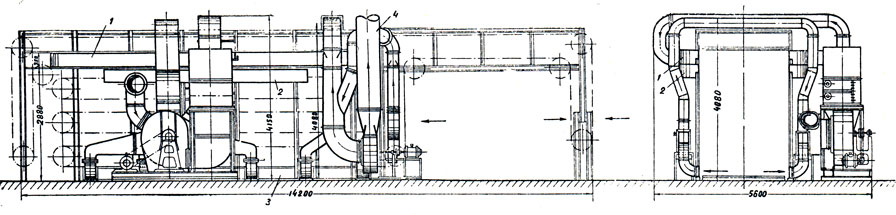

Общий вид сушила системы ГИКИ показан на рис. 41.

Рис. 41. Конвейерное сушило: 1 - коллектор воздуха, нагретого в калорифере; 2 - коллектор воздуха от печей; 3 - коллектор отработанного воздуха, 4 - выхлопная труба

Загрузка полуфабриката производится вне сушила, на выносных цепях конвейера. Для прохода люлек в нижней части торцовых стен сушила имеются прорези по высоте люльки.

Основным источником теплоснабжения сушил служит воздух, нагретый в паровых калориферах или поступающий из системы охлаждения обжигательных печей. В ряде случаев сушила оборудованы как паровыми калориферами, так и коммуникациями для подвода избыточного тепла от печей.

В более старых конструкциях горячий воздух поступал в свободный промежуток под потолком сушила.

В последних конструкциях сушил предусмотрена подача теплоносителя непосредственно в верхнюю часть загрузки, где интенсивный нагрев уже безопасен. Такая схема снабжения теплом впервые была осуществлена в сушиле № 10 фаянсового завода им. Калинина по проекту, разработанному в ГИКИ Э. Х. Каганской.

Подача воздуха в сушило и отвод отработанного воздуха - двусторонние в поперечном сечении и распределены по длине сушила. Часть отводимого воздуха подвергается рециркуляции.

Возвратный путь конвейера, несущего пустые гипсовые формы от выходного конца сушила к входному, происходит вне рабочего пространства сушила по горизонтальному каналу, образуемому потолком сушила и параллельным ему щитом.

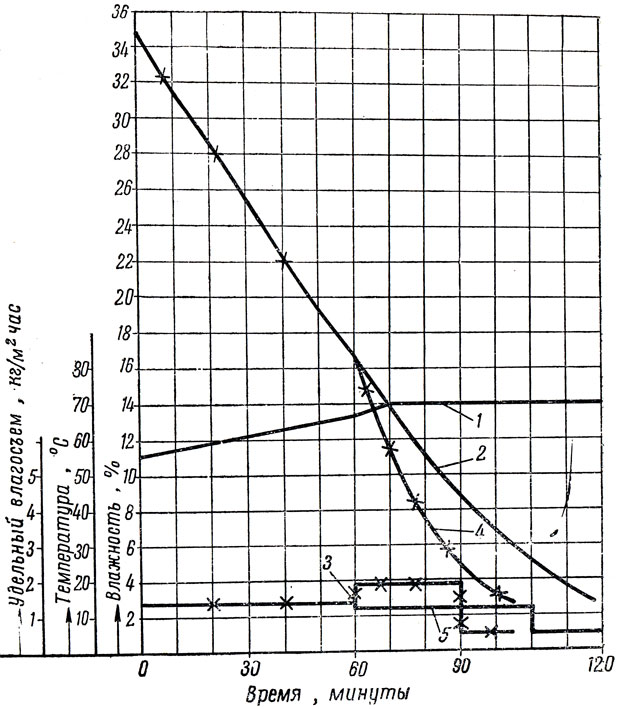

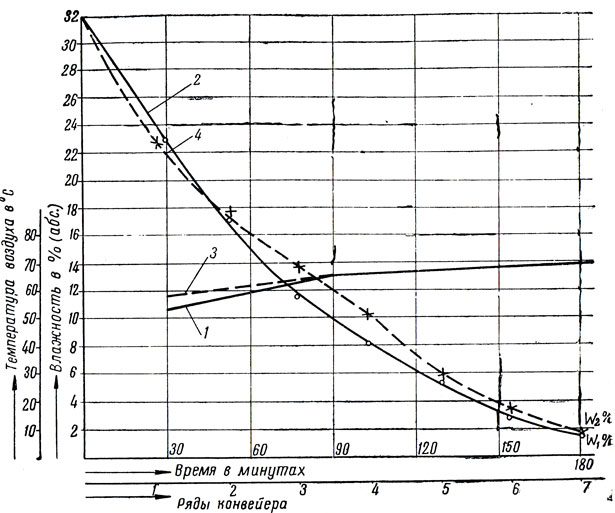

На рис. 42 показана динамика изменения влагосодержания изделий при разных условиях сушки в конвейерном сушиле фаянсового завода им. Калинина. В одном случае отработанный воздух отводится отсосным вентилятором, что сопровождается присосом наружного воздуха в нижнюю часть сушила. В другом случае, когда отсосный вентилятор не работает, происходит значительная утечка горячего воздуха из сушила в помещение цеха. Остаточная влажность полуфабриката при этом выше, чем при работе отсосного вентилятора.

Рис. 42. Влияние работы отсосного вентилятора на динамику изменения влагосодержания изделий в конвейерном сушиле: 1 - температура в сушиле при действии отсасывающего вентилятора; 2 - соответствующее влагосодержание тарелок диаметром 240 мм; 3 - температура в сушиле при работе без отсасывающего вентилятора; 4 - соответствующее влагосодержание тарелок

Удаление из изделий остаточной влаги сопряжено с необходимостью питания конвейерных сушил теплоносителем, нагретым до высокой температуры и подаваемым в достаточно больших количествах. Так, для снижения остаточной влажности донышка тарелок (диаметром 240 мм) с 6 до 3,5% потребовалось повысить температуру поступающего в сушило воздуха с 65 до 75° и увеличить его количество с 18800 до 26500 м3/час.

При одновременном питании сушила воздухом, нагреваемым в калорифере, и воздухом, поступающим из системы охлаждения печей, было достигнуто снижение средней остаточной влажности тарелок на верхней полке до 1,9, а на нижней - до 2,2%. Вследствие этого оказалось возможным изделия после съема с конвейера сушила непосредственно подавать на зачистку.

Серьезным недостатком большинства действующих сушил является слабая интенсивность удаления влаги в их нижней половине. Так, съем влаги с двух верхних рядов конвейера одного из обследованных сушил оказался в пять раз большим, чем с двух нижних.

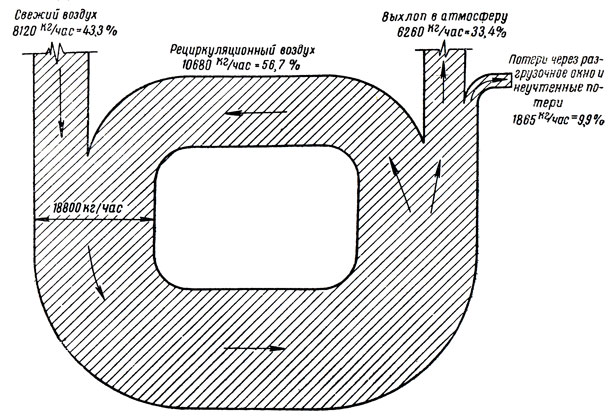

Характерно распределение давлений по высоте сушильной камеры. Если в ее верхней зоне наблюдается давление 0,4 мм вод. ст., то в нижней зоне имеет место разрежение в 0,3 мм вод. ст. Поэтому из верхней части сушила происходит утечка горячего воздуха, а в его нижнюю часть засасывается извне холодный воздух. В этом отношении показательна схема, приведенная на рис. 43.

Рис. 43. Схема воздушных штоков в конвейерном сушиле

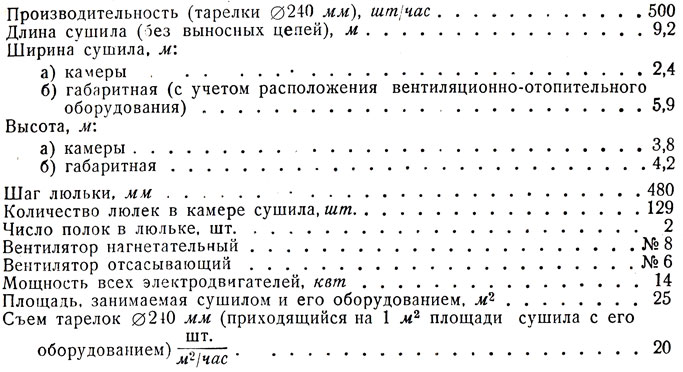

Характеристика конвейерного сушила системы ГИКИ

В результате различных испытаний было установлено, что перенесение сушил из помещения, где расположено оборудование для формования изделий и находится основное количество рабочих, на верхний этаж дает больший эффект.

Такая реконструкция уже частично осуществлена на фаянсовом заводе им. Калинина.

При конструировании сушил было учтено, что они должны работать синхронно с полуавтоматами для формовки тарелок и создавать возможность автоматической установки и съема гипсовых форм.

Полуавтомат вместе с сушилом образует формовочно-сушильный агрегат производительностью 1000 тарелок (диаметром 240 мм) в час. Привод сушила осуществляется от распределительного вала полуавтомата через систему редукторов и цепную передачу.

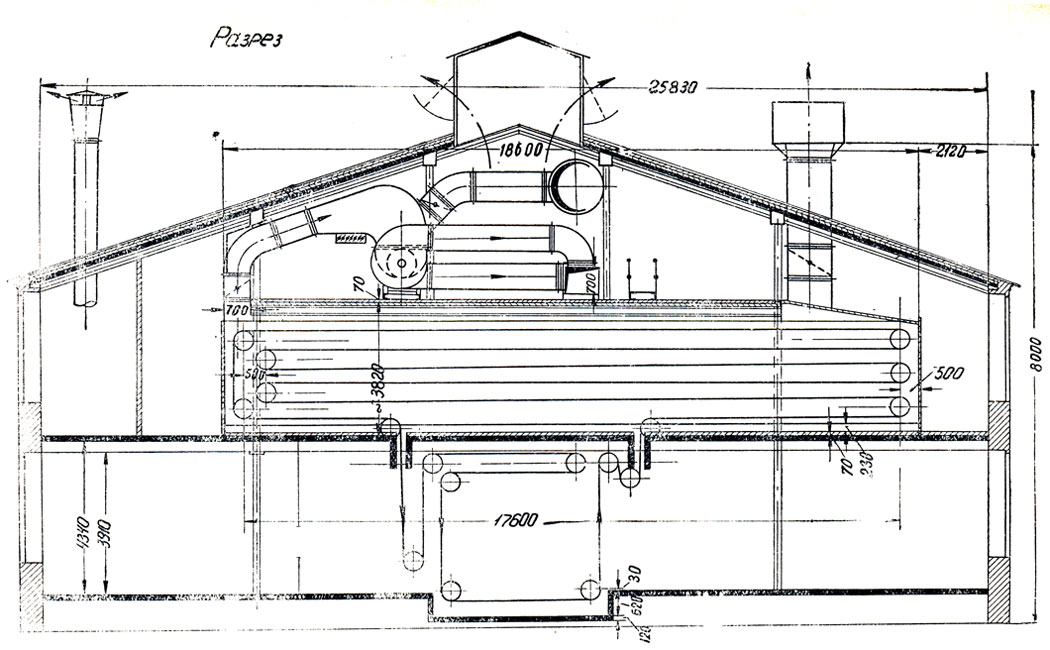

Изображенное на рис. 44 сушило расположено на третьем этаже здания и имеет конвейер с выносными цепями, передвигающийся постепенно кверху, с одной горизонтальной ветви на другую, навстречу нисходящему потоку теплоносителя.

Рис. 44. Конвейерное сушило с формовочным полуавтоматом в нижнем этаже и вентиляторным оборудованием на антресолях

Отопление сушил производится горячим воздухом из системы охлаждения туннельных печей, расположенных на первом этаже здания. Температура теплоносителя у входа в сушило 80°, за сушилом - 58°.

Загрузочный и разгрузочный участки бесконечных цепей конвейера спущены во второй этаж здания. Высушенные тарелки снимаются с вертикальной нисходящей ветви и передаются на зачистку. Пустые гипсовые формы перемещаются под потолком второго этажа, после чего их снимают с конвейера и подают на полуавтомат для формовки тарелок. Отформованные тарелки ставят на восходящую ветвь конвейера для подачи в сушило. Операции по обслуживанию сушил впоследствии предполагается механизировать.

В связи с тем, что отпала надобность в устройстве окон в торцовых стенах сушила, уменьшился его воздухообмен с окружающей средой, вследствие чего повысилась экономичность использования тепла.

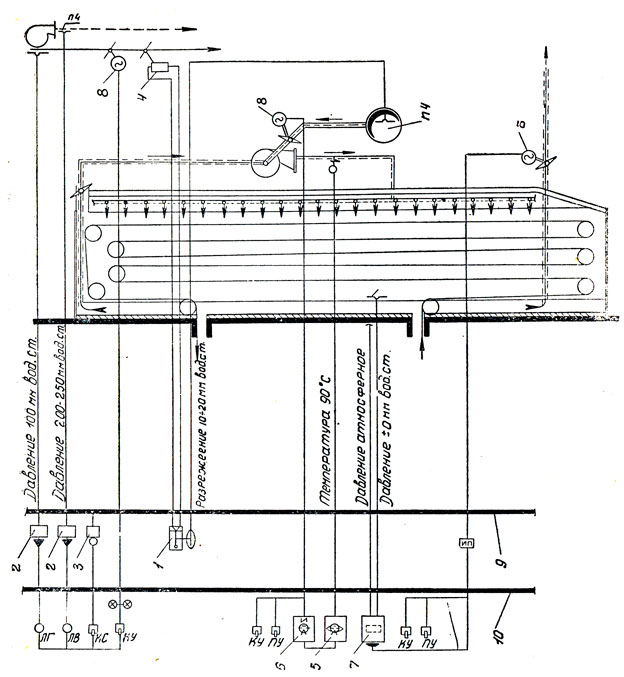

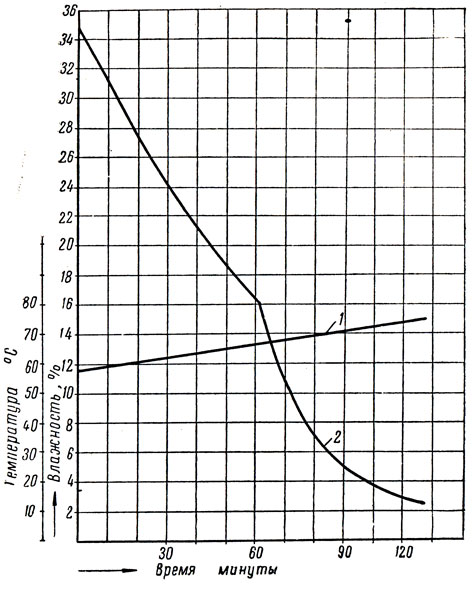

В дальнейшем предусмотрено применить автоматическое регулирование для поддержания постоянной температуры подаваемого сушильного агента и стабилизации давления в сушиле (рис. 45). Периоды выделения усадочной и порозной влаги при ускоренной сушке тарелок в конвейерном сушиле показаны на рис. 46.

Рис. 45. Схема автоматического регулирования режима работы конвейерных сушил: 1 - струйный регулятор давления; 2 - сигнализатор падения давления; 3 - звонок; 4 - гидравлический сервопривод; 5 - электронный самопишущий мост; 6 - изодроммное устройство; 7 - регулирующий дифманометр: 8 - электрический исполнительный механизм; 9 - местные приборы; 10 - щит регуляторов сушила

Рис. 46. Периоды выделения усадочной и порозной влаги при ускоренной сушке тарелок в конвейерном сушиле: 1 - температура воздуха в сушиле; 2 - изменение влажности глубоких тарелок диаметром 240 мм в процессе сушки

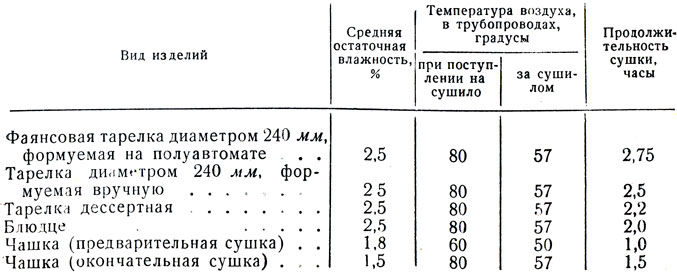

В табл. 4 приводятся данные о режимах сушки посуды в конвейерных сушилах, питаемых горячим воздухом, подаваемым на высоте предпоследнего ряда изделий.

Таблица 4. Режимы сушки изделий хозяйственного фарфора и фаянса

При наличии на заводе горючего газа целесообразно для питания сушил применить продукты его горения в смеси с рециркулятом либо горячий воздух, нагретый в газовом калорифере, что должно дополнительно повысить интенсивность сушки и снизить ее себестоимость.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'