Сушка облучением

Принципиальной особенностью конвективно-тепловой сушки является использование горячего воздуха для одновременного осуществления двух функций - тепло- и влагообмена.

Разделение этих функций создает предпосылки для дальнейшей интенсификации процесса. В производстве тонкостенных полых изделий такая задача эффективно решается применением радиационного нагрева их внутренней поверхности, минуя гипсовую форму.

В результате возникающего при этом теплового импульса образуется перепад температур между изделием и гипсовой формой, что усиливает отвод в нее влаги вследствие термодиффузии.

При сушке без гипсовых форм из-за малой толщины стенок изделий термодиффузия не имеет существенного значения и не может являться препятствием для ускорения сушильного процесса.

При радиационном нагреве открываются большие возможности интенсификации процесса сушки как в период выделения усадочной влаги, так и во время выделения порозной влаги, поскольку поверхность изделий нагревается направленным лучистым потоком высокой плотности. При этом легко достигается практически полное удаление влаги из объектов сушки, что важно для повышения механической прочности полуфабриката, особенно при однократном обжиге.

Весьма существенно, что, несмотря на быстрое удаление влаги, вследствие небольшой толщины изделия в его черепке не создается заметных перепадов температуры, которые могли бы вызвать ощутимые напряжения.

В результате проведенных в ГИКИ исследований выявилась нецелесообразность применения стеклянных тепловых ламп в качестве источника радиации в сушилах керамической промышленности. В связи с этим в институте были разработаны термоизлучатели в виде керамических плиток и рефлекторных приборов соответствующей конфигурации.

При повышении мощности термоизлучателя и соответственном ускорении процесса сушки удельный расход электроэнергии возрастает, что связано с относительным увеличением потерь и понижением к. п. д. нагревателя.

Имеет также значение то обстоятельство, что при сушке внутренняя диффузия влаги непропорциональна интенсивности облучения.

Продолжительность сушки сокращается в меньшей степени, чем увеличивается мощность термоизлучателей. В соответствии с этим и расход электроэнергии возрастает в меньшей мере, чем повышается мощность нагревателя.

При сушке чашек обычных размеров наиболее рациональной мощностью нагревателя следует считать 0,3 квт, так как при этом расходуется меньше электроэнергии, чем при более высокой мощности, а разница в сроках сушки сравнительно невелика.

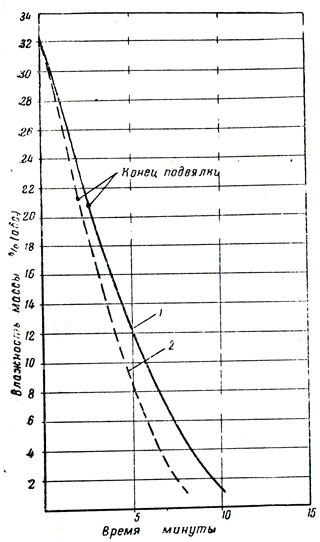

На рис. 48 показано влияние типа термоизлучателя на продолжительность сушки чашек.

Рис. 48. Влияние типа термоизлучателя на продолжительность сушки чашек 1 - изменение влажности чашек в процесс се сушки при применении плоского нагревателя; 2 - изменение влажности чашек в процессе сушки при применении фигурного нагревателя

Использование плоских излучателей стационарного типа дает большие возможности для регулирования мощности в процессе сушки, позволяет использовать принцип пульсации теплоснабжения и упрощает проблему подвода тока к излучателям.

В связи с этим в мощных специализированных сушилах целесообразно применять фигурные конические термоизлучатели со скользящими контактами. В сушилах же с меньшей производительностью, предназначаемых для небольших предприятий, более рационально использовать плоские нагревательные приборы.

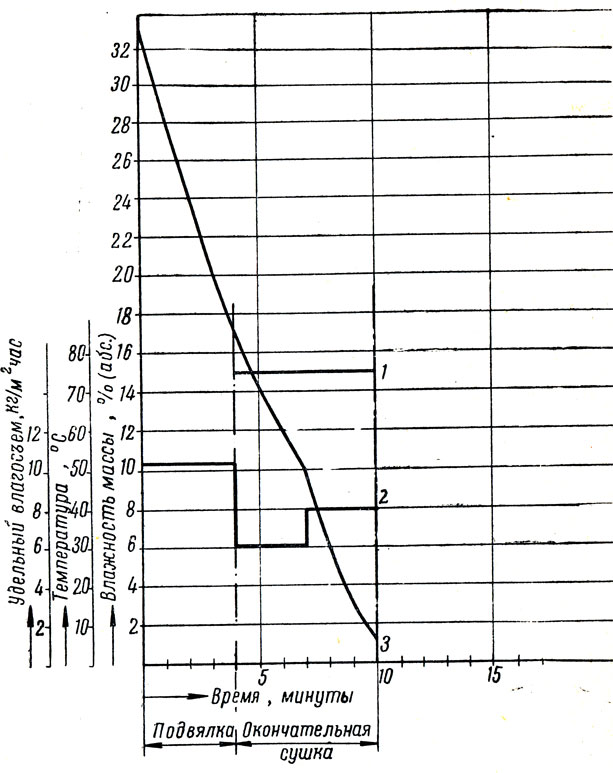

На рис. 49 показано изменение влажности чашек и удельный влагосъем при комбинированном способе сушки в лабораторных условиях.

Рис. 49. Изменение влажности и удельный влагосъем при комбинированном способе сушки чашек: 1 - температура потока воздуха; 2 - изменение влагосодержания чашек; 3 - удельный влагосъем

Подвялка чашек производилась термоизлучателем мощностью 0,3 квт в течение 4 минут до остаточной влажности 17%.

Перед съемом гипсовой формы нагреватель выключался. Чашка в начале зоны окончательной сушки находилась под одновременным воздействием: с внутренней стороны - тепла, излучаемого разогретой поверхностью керамического основания, и с наружной - направленного сверху потока горячего воздуха (при температуре 75°). По истечении 5 минут термоизлучатель вновь включался, и сушка продолжалась комбинированным способом.

Удельный влагосъем при этом способе сушки увеличивается на 30% по сравнению с влагосъемом при сушке только горячим воздухом. Скорость влагоотдачи повышается, сравнительно с сушкой только лучистой энергией, - на 15%, а по сравнению с сушкой направленным потоком горячего воздуха - в 3 раза. Срок окончательной сушки комбинированным способом равен 6 минутам. Расход электроэнергии на одну чашку в период подвялки составляет 19 вт-ч и в период окончательной сушки - 14 вт-ч.

Применение комбинированного способа нагрева позволяет в период окончательной сушки чашек сократить расход электроэнергии, по сравнению с расходом при чисто радиационном нагреве, на 42%; при этом продолжительность второго периода увеличивается только на 20% (с 5 до 6 минут).

Гипсовые формы поглощают при подвялке формованных чашек 8-10 г влаги, литых - до 15 г. Эта влага должна быть выделена до выхода форм из сушила. Для полного просушивания формы при температуре воздуха 80° требуется 18 минут. За это время наружная поверхность формы нагревается до 62°.

Опыты показали, что для охлаждения форм до 40° (без специальной подачи воздуха) требуется 2,5 минуты.

Для дальнейшего ускорения сушки полых фарфоровых и фаянсовых изделий (чашки, кружки, пиалы) необходимо было создать такой сушильный агрегат, который выполнял бы функции предварительной сушки изделий в гипсовых формах, окончательной сушки после автоматического отделения от форм и удаления влаги из гипсовых форм на возвратном пути к месту формования. Внедрение в заводскую практику такого непрерывно-действующего радиационного сушила, механизируя сушку, обеспечивает необходимые условия для конвейеризации технологического процесса в формовочных цехах и организации поточных линий.

Усилиями сотрудников ГИКИ радиационное сушило было создано. Следует отметить, что в зарубежной фарфоро-фаянсовой промышленности подобного сушила нет; радиационные сушила являются приоритетом отечественной техники.

По предложенной А. М. Слуцким, Ф. Д. Каштелян и Н. В. Васильевым технологической схеме изготовленные изделия, находящиеся в гипсовых формах, устанавливают на конвейере дном кверху. После предварительной радиационной сушки, сопровождающейся усадкой, изделия автоматически отделяются от гипсовых форм и опускаются на нижний конвейер, несущий металлические кружки-правилки с укрепленными термоизлучателями.

Посадка и съем гипсовых форм производятся автоматически при помощи синхронно-действующих взаимно-перпендикулярных конвейеров конструкции Г. А. Ковельмана, В. А. Соколовой и И. Г. Ульфского. Вертикальный конвейер служит для загрузки горизонтального конвейера полками с заполненными формами, а также для съема форм с подсушенных изделий и транспортирования их к месту формовки или литья. Прерывистое движение конвейеров осуществляется при помощи мальтийских механизмов.

Работа сушила заключается в следующем: гипсовые формы с отформованными чашками устанавливают на полку в опрокинутом положении, дном кверху. При движении вертикального конвейера полка перемещается вниз и в месте пересечения двух конвейеров садится на пластину. Затем движется горизонтальный конвейер и начинается подвялка чашек, находящихся внутри форм.

За время передвижения пластины с полкой до момента пересечения двух конвейеров чашки внутри форм подсыхают, отделяются от них и опускаются на подставки, укрепленные на пластине. На подставке происходит автоматическое выравнивание края изделия.

Вертикальная ветвь конвейера, поднимаясь, снимает лапками с направляющих штырей полку с гипсовыми формами и уносит ее обратно к месту формовки.

На горизонтальном конвейере продолжается передвижение пластин с чашками и происходит окончательная сушка изделий без гипсовых форм. Высушенные изделия в конце конвейера снимаются.

Первым образцом установки, внедренным в производство, явилось малогабаритное сушило, примененное на Дулевском фарфоровом заводе для сушки тонкостенных чашек. Производительность сушила - 160 чашек в час.

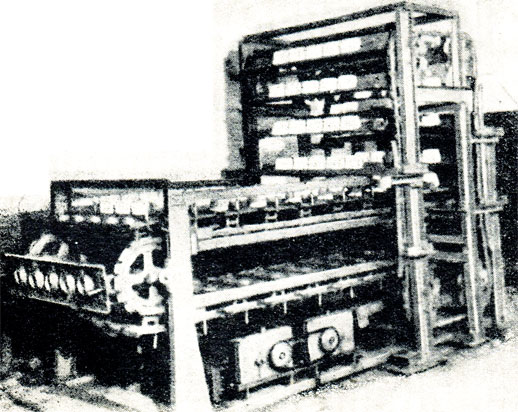

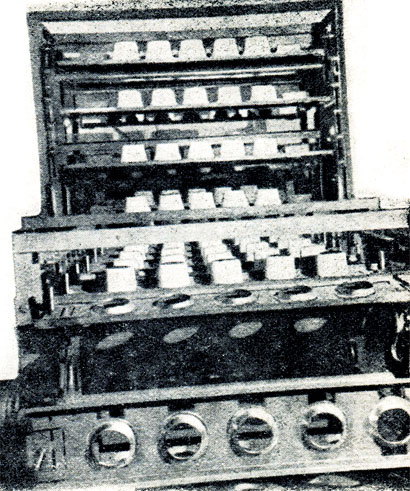

На рис. 50 сушило показано при снятом кожухе, а на рис. 51 - со стороны выгрузки чашек.

Рис. 50. Малогабаритное радиационно-струйное сушило при снятом кожухе

Рис. 51. Вид на малогабаритное радиационно-струйное сушило со стороны выгрузки

Результаты изучения процесса сушки в малогабаритном сушиле положены в основу при создании новых промышленных образцов сушил, в которых сохранена принципиальная конструктивная схема малогабаритного сушила.

При наличии избыточного тепла от печных установок, а также пара, рационально применять комбинированный способ обогрева сушил с использованием как радиационного, так и конвективного методов. Вместе с тем конструкция сушил должна давать возможность применять только электросушку.

В соответствии со всем выше сказанным приступлено к внедрению в промышленность двух типов скоростных полуавтоматических сушил, предназначенных для выполнения двух совмещенных операций - подвялки и окончательной сушки чашек. Сушила производительностью 600 чашек в час должны быть установлены на относительно небольших заводах, не располагающих значительными ресурсами электроэнергии. В этих сушилах для предварительной сушки чашек предусмотрен радиационный метод нагрева с использованием плоских нагревателей. Окончательную сушку чашек целесообразно производить направленным потоком горячего воздуха при небольшой дополнительной затрате лучистой энергии.

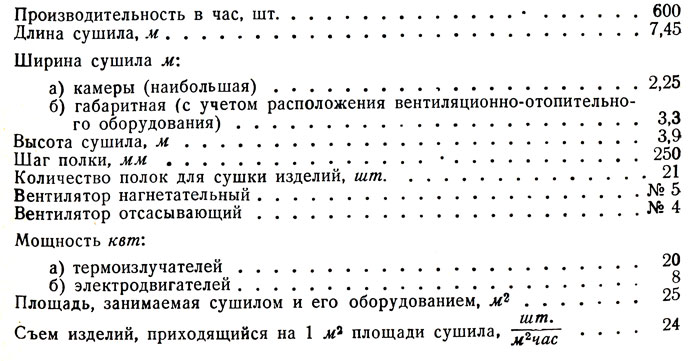

Характеристика радиационно-конвективного сушила

Такое сушило введено в 1957 г. в эксплуатацию на заводе "Красный фарфорист".

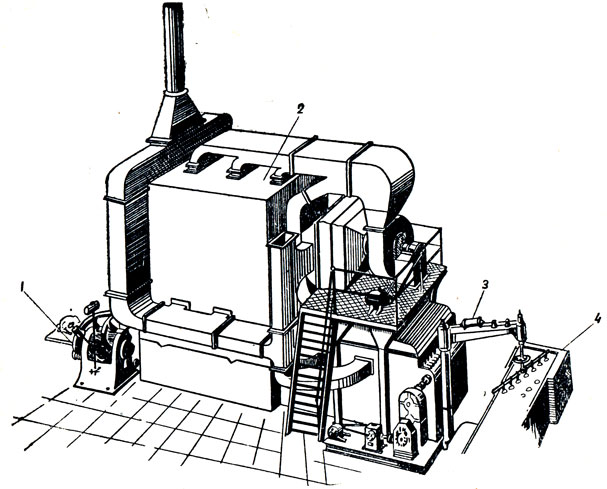

На крупных предприятиях предполагается установить более мощные радиационно-струйные сушила производительностью 1000 чашек в час. На рис. 52 показано такое сушило. Вентилятор может быть расположен на полу, на площадке над сушилом или на кронштейне, укрепленном на стене.

Рис. 52. Радиационно-струйное сушило производительностью 1000 чашек в час

В сушиле производительностью 1000 чашек в час дополнительное ускорение сушки достигается путем более широкого использования инфракрасных лучей; термоизлучатели располагаются внутри изделий и перемещаются вместе с ними. На каждой полке устанавливается по 8 изделий, одновременно же в сушиле находится 168 чашек. Общая мощность нагревателей - до 40 квт.

Схема включения предусматривает разделение нагревателей на секции. С учетом требования техники безопасности питание сушила осуществляется переменным однофазным током напряжением 60 в.

Продолжительность цикла сушки чашек в сушиле - 10 минут.

Такое сушило осваивается на фарфоровом заводе "Пролетарий". Помимо прямоточных сушил возможно применение карусельных сушил небольшой производительности - до 600 чашек в час.

В качестве источника радиации могут быть использованы также излучатели, питаемые горючим газом, хотя это и усложняет устройство сушил.

Совмещение в одном агрегате предварительной и окончательной сушки изделий и сокращение продолжительности этих процессов, по сравнению с сушкой в конвективно-тепловых сушилах, дает возможность уменьшить площадь формовочного цеха.

В результате механизации операций выбивки изделий из форм и их транспортировки производительность радиационно-конвективного сушила в 1,5 раза выше, чем теплового сушила.

Сушка одной тысячи чашек в радиационно-конвективном сушиле стоит (ориентировочно) 80 руб., а в конвективно-тепловом сушиле - 100 руб.

Капитальные затраты на установку радиационно-конвективных сушил окупаются в течение 3 лет.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'