Сушка гипсовых форм

В дореволюционное время свежеотлитые гипсовые формы подвергались сушке на открытых стеллажах или заплечиках горнов. Отмеченные выше недостатки, присущие такому методу сушки, побудили внести в него некоторые усовершенствования.

При выборе типа сушильных установок был принят во внимание односменный режим работы формолитейных цехов, а также учтено значительное разнообразие конфигурации и размеров гипсовых отливок. Применительно к этим условиям наиболее рациональным был признан тип периодически действующих сушил.

На большинстве заводов помещения для сушки гипсовых форм ограждены стенками и снабжены паровыми калориферами или устройствами, подводящими теплый воздух от системы охлаждения печей, а также вытяжными трубами.

Такое устройство сушил способствовало лучшей организации сушки форм по сравнению с сушкой в открытых помещениях, а также обеспечило более здоровые условия для работы.

Но все же при этом способе сушки происходил локальный перегрев гипсовых форм в местах выхода горячего воздуха, а расход тепла на сушку, хотя и снизился, однако остался еще значительным.

Существенное улучшение показателей при сушке гипсовых форм должно быть достигнуто на основе применения запроектированных ГИКИ камерных иижекционных сушил с внутренней и внешней рециркуляцией. Конструкцию таких сушил легко согласовать с типом транспортного оборудования.

При применении монорельсовых вагонеток нагнетательный коллектор с соплами помещается на полу сушильной камеры, а при погрузке форм на клети или обычные колесные тележки - под потолком камеры.

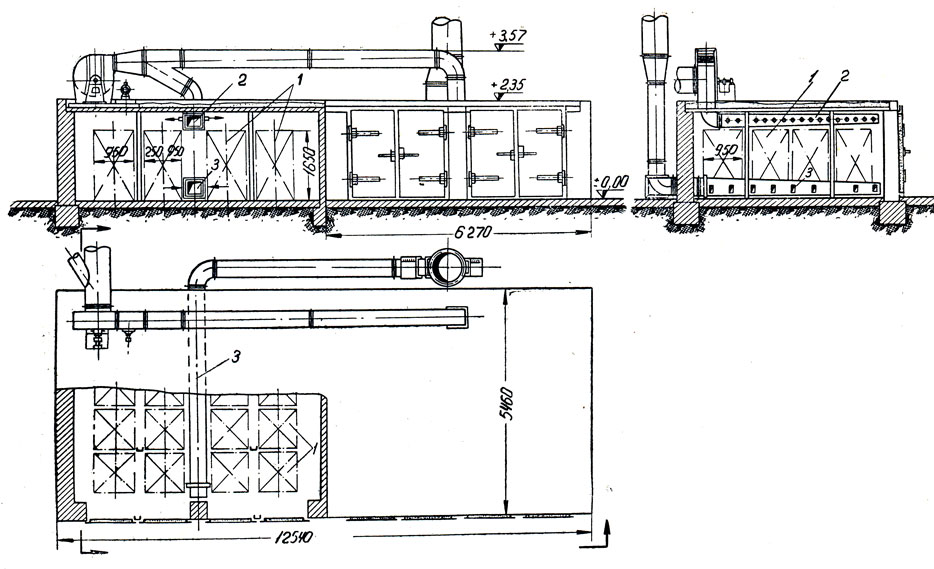

Представление об устройстве периодически действующего рециркуляционного сушила дает рис. 65, на котором показано двухкамерное сушило с общим отопительно-вентиляционным оборудованием.

Рис. 65. Камерное сушило для гипсовых форм: 1 - клеть; 2 - нагнетательный коллектор с соплами; 3 - вытяжной коллектор

В каждой камере помещается 4 ряда клетей.

Нагнетательный коллектор с соплами расположен под потолком по оси симметрии камеры, а вытяжной короб - на полу.

На клеть размерами 950×950×1650 мм можно загрузить от 0,15 до 0,2 т, следовательно сушило вмещает 5-6 т.

Температура сушки - 65°; удельный расход тепла на испарение 1 кг влаги - около 1800 ккал; общая мощность электромоторов - 2,7 квт.

В связи с организацией поточных линий в производстве гипсовых форм необходимо было создать непрерывно-действующие механизированные установки для сушки форм после их изготовления. Задача осложнялась тем, что при существующем продолжительном режиме сушки гипсовых форм установка должна быть чрезмерно длинной. Поэтому надо было найти способы интенсификации сушки.

Достигнуто это было путем применения сушки в две стадии. Первая, короткая по времени, стадия протекает при высокой температуре, порядка 110°. Нагретые до критической температуры формы затем проходят вторую стадию сушки в обычных условиях (60°).

Проведенные в институте экспериментальные работы показали, что общий срок сушки гипсовых форм для глубоких тарелок диаметром 240 мм при таком методе сокращается до 8 часов.

В ближайшем будущем такие механизированные сушила в увязке с поточными линиями найдут широкое применение на предприятиях керамической промышленности.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'