Рационализация использования капсельного объема

Обжиг изделий осуществляется, как правило, в шамотных капселях. В послевоенное время при использовании в туннельных печах газообразного топлива стали применять бескапсельный обжиг на этажерках.

В зависимости от ассортимента изделий и условий обжига практикуют различные приемы заборки изделий в капсели. В условиях утильного обжига плоские фарфоровые и фаянсовые изделия во избежание деформации помещают в капсели на специальных бомзах.

Для политого обжига плоские фарфоровые изделия устанавливают на ножке по одной штуке в круглый капсель, а фаянсовые тарелки - на "ребро", с загрузкой по 18-22 штуки в прямоугольный капсель.

Для лучшего использования капсельного и печного объемов проводились работы по созданию капселей наиболее рациональной формы и изысканию новых способов заборки изделий в капсели (Н. Н. Городов, С. Л. Маргулис).

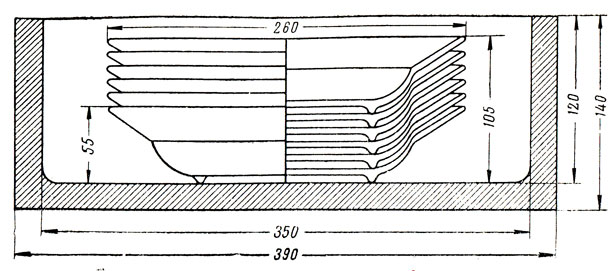

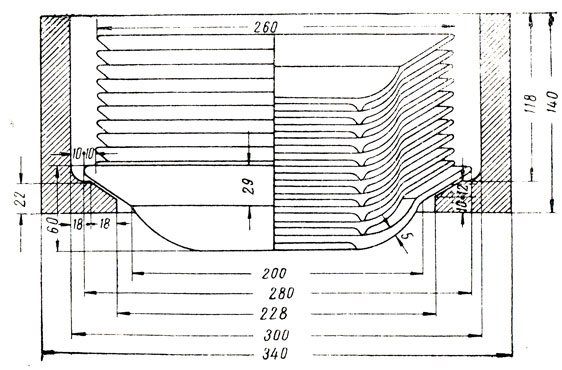

А. С. Беркманом были разработаны капсели с вырезным дном для утильного обжига плоских фарфоровых и фаянсовых изделий. Применение этих капселей позволило увеличить количество изделий в стопке, уменьшить диаметр капселя (рис. 72 и 73) и увеличить в 2-2,5 раза загрузку на единицу капсельного объема. Кроме того, это значительно повысило производительность труда заборщиков, так как облегчило условия работы. Использование капселей без дна благоприятно сказывается также на снижении боя изделий, так как применяемые при этом подставки большего диаметра предохраняют края изделий от ударов.

Рис. 72. Заборка тарелок в капсель со сплошным дном

Рис. 73. Заборка тарелок в капсель с вырезным дном

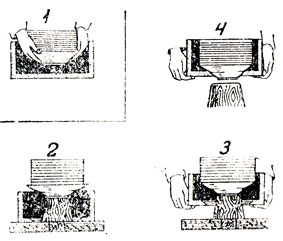

Способ заборки изделий в бездонные капсели показан на рис. 74, где последовательно изображены отдельные операции. При выборке изделий из капселей операции производятся в обратном порядке.

Рис. 74. Схема заборки тарелок в капсели: 1 - старый способ; 2, 3, 4 - новый способ

Для политого обжига плоских фаянсовые изделий длительное время применялись обычные прямоугольные капсели. Изделия в эти капсели устанавливали на ребро на трехгранных призмах, уложенных на дно капселя. Одно изделие от другого отделялось и поддерживалось в вертикальном положении при помощи тонких фаянсовых "спичек". С этой целью при изготовлении капселей в их стенках прорезали трехгранные отверстия.

В дальнейшем на заводе им. Калинина для обжига плоских фаянсовых изделий стали использовать квадратные капсели с вырезным дном. Изделия устанавливали на полозки, уложенные на выступы, расположенные вдоль продольных стенок капселя. Применение капселей с вырезным дном позволило снизить их высоту.

Дальнейшее уплотнение забopки плоских изделий в прямоугольные капсели было достигнуто применением специальных гребенок, предложенных И. Е. Рабухиным.

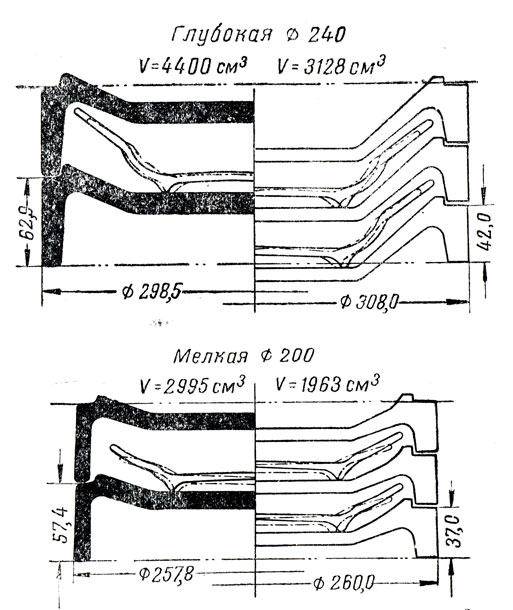

Проводились также работы но уменьшению высоты и диаметра капселей для политого обжига плоских фарфоровых изделий. Значительных успехов в этом отношении добился Коростенский фарфоровый завод.

В Керамическом институте разработана конструкция тарелочных капселей с минимальным зазором между стенками и изделиями. Конструкция капселей отличается углубленным дном. На рис. 75, справа, показаны новые капсели, слева - применяемые в настоящее время. Внедрение капселей рациональных размеров позволит значительно увеличить съем изделий с кубического метра горнового объема.

Рис. 75. Капсели для тарелок. Слева - старые, справа - рекомендуемые

Увеличению съема продукции с м3 горнового объема способствует также заборка изделий, склеенных попарно (рис. 76).

Рис. 76. Изделия, обожженные в склеенном виде

Этот метод заборки и обжига применительно к чашкам впервые был освоен на заводе "Пролетарий" З. С. Мартишиной.

По данным завода "Пролетарий", съем чашек с м3 горнового объема, в зависимости от фасона, увеличился на 20-70%, а блюдец - на 5-10%. Кроме того, при обжиге изделий в склеенном виде повысилось качество продукции, так как при этом способе процент деформации и засорки изделий меньше. Однако получение хороших результатов возможно лишь при строгом соответствии диаметров и полном соприкосновении краев обоих склеиваемых изделий. Поэтому склейка чашек и блюдец потребовала изменения технологического режима обработки изделий в горновых цехах, а также применения ряда приспособлений и механизмов для сортировки изделий по размерам, шлифовки краев и нанесения склеивающей пасты.

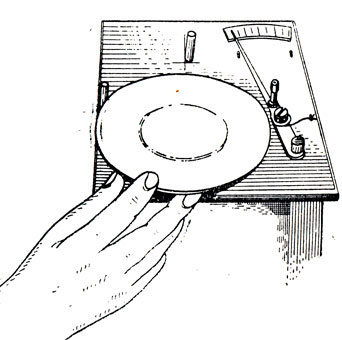

Сортировка блюдец по диаметру производится на приборе С. М. Борисова (рис. 77). Для склейки изделий применяется паста, состоящая из 10-12% глинозема, обожженного при 1320-1350 и 90-88% столярного клея. Паста наносится на стекло, подогреваемое снизу; при этом она, разогреваясь, равномерно растекается по стеклу, образуя слой толщиной в 0,5-0,8 мм. Затем работница ставит одну из чашек краями на стекло (покрытое пастой), быстро снимает ее и склеивает с другой чашкой.

Рис. 77. Сортировка блюдец по размерам

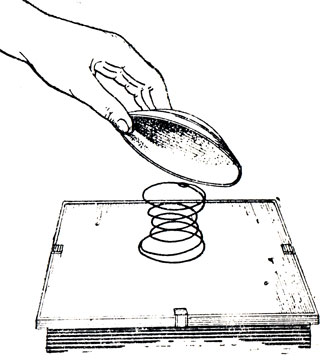

Для нанесения пасты на край блюдца в центре отекла помещается пружина, на которую ставится блюдце в опрокинутом виде и прижимается к стеклу с пастой, а затем приподнимается пружиной.

В верхней части пружина обшивается кирзой или фильтр-прессным полотном, чтобы не повредить слой глазури.

Это простое приспособление С. М. Борисова значительно повысило производительность труда склейщиц (рис. 78).

Рис. 78. Приспособление для смазки края блюдец

Наибольшее распространение в промышленности получили капсели круглого сечения. В ряде случаев такая форма диктуется формой самого изделия. Применение же круглых капселей для обжига чашек не всегда оправдано. С точки зрения рационального использования горнового объема для обжига полых изделий целесообразным является применение квадратных капселей. Эти капсели, изготовляемые методом прессования, до сего времени, к сожалению, слабо внедряются в производство. Использование мощных фрикционных и гидравлических прессов для изготовления капселей должно привести к расширению области применения квадратных капселей.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'