Поточные линии глазурования в печных цехах

За последние годы на ряде заводов организованы поточные линии глазурования изделий. Вначале организация линий осуществлялась на базе имеющегося оборудования, а в последующем в нее стали включать глазуровочные полуавтоматы.

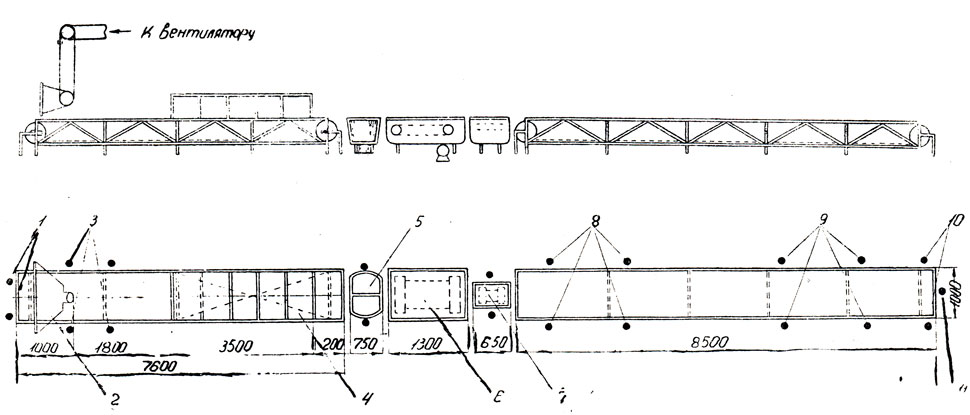

На Городницком фарфоровом заводе, по предложению А. Я. Круть, Я. Г. Харитонова, В. М. Витренко и В. Н. Сковронского, внедрена поточная линия глазурования изделии (рис. 79).

Рис. 79. Схема поточной линии по глазурованию изделий на Городницком фарфоровом заводе: 1 - рабочие места обдувщиц; 2 - кабинка для обдувки; 3 - рабочие места анилинового контроля; 4 - сушило; 5 - глазурная ванна; 6 - машинка для замывки ножки; 7 - машинка для очистки края и ножки от глазури; 8 - рабочие места зачистки натеков; 9 - рабочие места на конвейере по калибровке и клейке изделий; 10 - рабочие места по установке на бомзы; 11 - рабочее место по установке на доски

Обработка полуфабриката на поточной линии производится следующим образом: после утильного обжига изделия подают к обдувочным кабинкам, расположенным у начала конвейера. Все очищенные от пыли изделия подвергают анилиновому контролю, после чего они поступают в сушило, расположенное на конвейере. Здесь изделия в течение 8 минут подвергаются сушке горячим воздухом. Высушенные изделия поступают на глазуровку и далее на замывку и зачистку ножки или края. Глазуруются изделия вручную.

На втором конвейере производятся операции по зачистке натеков, склейке изделий для обжига в спаренном виде и установке их на бомзы и на доски.

Внедрение на заводе этой поточной линии повысило производительность труда на 30-35%.

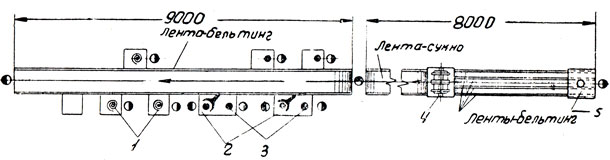

На Барановском фарфоровом заводе в поточную линию глазурования плоских изделий (рис. 80) включен полуавтомат, разработанный конструкторским бюро Управления фарфоро-фаянсовой и стекольной промышленности Киевского Совнархоза.

Рис. 80. Схема лоточной линии глазурования плоских изделий: 1 - рабочие места склейки; 2 - рабочие места для зачистки края блюдец; 3 - замывка края блюдец; 4 - глазуровочный полуавтомат; 5 - камера обдувки изделий

Поточная линия состоит из обдувочно-охлыстовочной камеры, глазуровочного полуавтомата и горизонтального ленточного транспортера с рабочими местами по отделке глазурованных изделий.

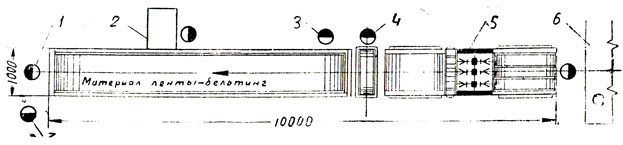

Значительный интерес представляет поточная линия глазурования чашек, установленная на Барановском заводе. В комплекс этой линии (рис. 81) входят: а) обдувочная камера, снабженная вытяжной вентиляцией; б) глазуровочный трехлинейный полуавтомат, разработанный указанным выше конструкторским бюро Киевского Совнархоза; в) машинка для зачистки края чашки (движущаяся бесконечная губчатая лента, нижняя ветвь которой омывается водой в специальной ванночке); г) горизонтальный ленточный транспортер, служащий для передвижения глазурованных чашек к рабочим местам контроля, зачистки ножек чашек, заправки плешин и потеков, а также установки чашек на доски.

Рис. 81. Схема лоточной линии глазурования чашек: 1 - установка на доски; 2 - чистка ножек и заделка плешин; 3 - контроль трещин; 4 - лента из губчатой резины для зачистки края; 5 - глазуровочный полуавтомат; 6 - стол для обдувки и охлыстовки; 7 - относка досок

Характеристика поточной линии

Работа на поточной линии организована следующим образом: чашки после обдувки и охлыстовки подносят на досках к полуавтомату; работница ставит чашки на полуавтомат по три в ряд таким образом, чтобы каждый ряд соответствовал определенному фасону чашки. Три захвата полуавтомата транспортируют чашки через полуцилиндрическую ванну с глазурью и устанавливают вверх дном на транспортер, передвигающий их к рабочему месту зачистки края. Работница, поворачивая чашку на губчатой ленте, зачищает таким образом край и устанавливает чашку на горизонтальный ленточный транспортер. Здесь чашки проходят последовательно операции по контролю и заделке плешин. Затем чашки снимают с ленты и на досках относят на стеллажи.

Поточная линия с глазурсвочным полуавтоматом новой конструкции и с применением подсушки глазурованных и оправленных чашек непосредственно на горизонтальном транспортере позволяет значительно улучшить организацию труда в горновых цехах фарфоровых и фаянсовых заводов, изготовляющих полые изделия.

Глазурование изделий наиболее рационально может быть организовано на предприятиях, где обжиг изделий осуществляется в непрерывно-действующих туннельных печах. В этом случае применение поточной организации труда будет более эффективным, так как объединит все операции обработки на горизонтальных или пространственных конвейерах, расположенных между рабочими путями туннельных печей первого и второго обжигов.

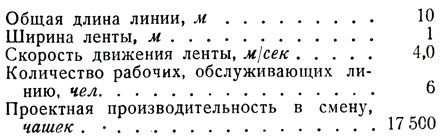

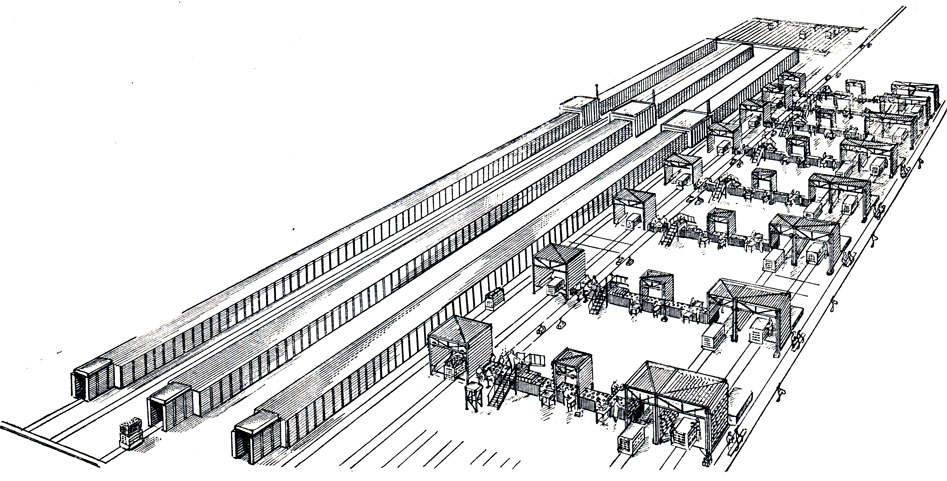

В качестве одного из вариантов возможно применение комплексного бригадного метода работы. В этом случае все операции обработки, начиная от обдувки и глазуровки и кончая заборкой изделий на вагонетки туннельных печей, выполняются комплексными бригадами, за которыми закрепляется определенный ассортимент изделий и печные вагонетки, как это осуществлено на Дулевском фарфоровом заводе. Организация производственного процесса на заводе показана на рис. 82.

Рис. 82. Схема организации поточных линий глазурования изделий на Дулевском заводе

Вагонетки с изделиями, вышедшие из печи первого обжига, подаются на рабочий путь № 1, где изделия выгружаются с полочных этажерок и последние вновь загружаются сырцом, транспортируемым из формовочного цеха. Для удобства работы вдоль рабочего пути установлены эстакады.

Выгруженные изделия устанавливаются на Ш-образный транспортер и с его помощью подаются к горизонтальному конвейеру, на котором производятся все операции обработки изделий: обдувка и шлифовка края, глазурование, сушка, чистка ножки и края, склейка изделий попарно, сушка склеенных изделий, контроль и зачистка.

После обработки на конвейере изделия устанавливают на П-образные подвижные стеллажи, служащие для подачи товара на эстакаду, к рабочим местам загрузки вагонеток, доставляющих изделия к печам политого обжига.

Доставка готовых изделий в сортировочный цех осуществляется с помощью подвесного непрерывно-действующего транспортера, опоясывающего эстакады, расположенные на участке загрузки и разгрузки изделий.

Применение комплексных бригад оказалось прогрессивным мероприятием, способствующим улучшению качества изделий.

В последнее время в связи с интенсификацией работы печного цеха возникла необходимость в дальнейшем улучшении организации производственного процесса. Над этим теперь работают Дулевский завод и ГИКИ.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'