Обжиг изделий тонкой керамики с пористым черепком

Исследованиями установлено, что наиболее ответственным периодом обжига изделий с пористым черепком является их охлаждение при температурах полиморфного превращения кварца, сопровождающееся резким уменьшением объема изделий.

В начальном периоде остывания, когда материал находится еще в пластичном состоянии, допустимо интенсивное охлаждение, которое к тому же оказывает положительное влияние на качество глазури, предотвращая ее кристаллизацию.

При низких температурах после полного потемнения изделий быстрое их охлаждение также безопасно.

Черепок приобретает необходимую прочность при обеспечении симметричного нагрева изделий по всей окружности с достижением однородной пористости (предел отклонения ±0,5%). В целях предотвращения значительных напряжений между донышком и бортом изделий необходима достаточно продолжительная выдержка их при конечной температуре обжига.

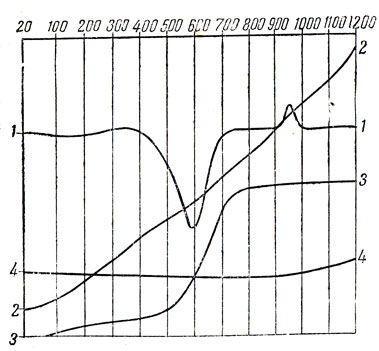

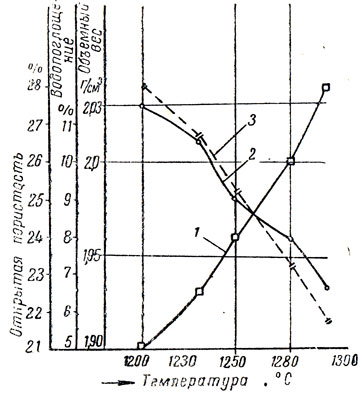

Влияние степени обжига на физические и технические свойства пористого черепка хозяйственного фаянса показано на рис. 83 и 84. Содержание муллита в фаянсовом черепке составляет около 25%. В его стекловидном веществе содержатся неизмененные зерна кварца и многочисленные мелкие поры.

Рис. 83. Термограмма комплексного термического анализа фаянсовой массы: 1 - термическая кривая; 2 - подъем температуры в печи; 3 - потери веса; 4 - усадка

Рис. 84. Физические свойства неглазурованных фаянсовых тарелок, обожженных при разных конечных температурах: 1 - открытая пористость; 2 - объемный вес; 3 - водопоглощение

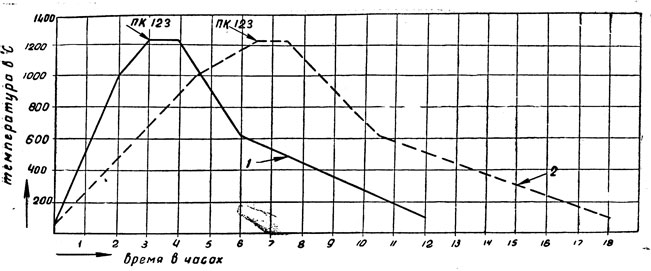

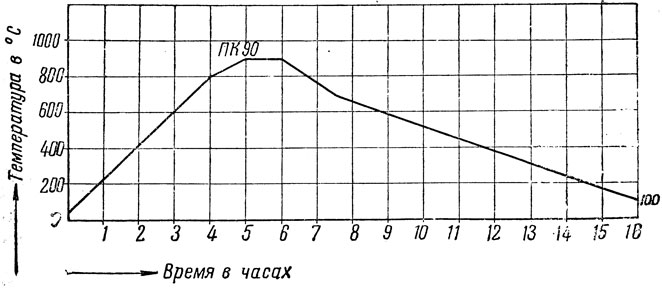

На рис. 85 представлен ускоренный режим первого обжига фаянсовой посуды, разработанный в ГИКИ применительно к щелевым печам непрерывного действия.

Рис. 85. Режимы первого обжига изделий хозяйственного фаянса: 1 - режим применительно к щелевой печи; 2 - режим применительно к туннельной печи

Политой обжиг этих изделий осуществляется с большой скоростью как при нагревании, так и при охлаждении.

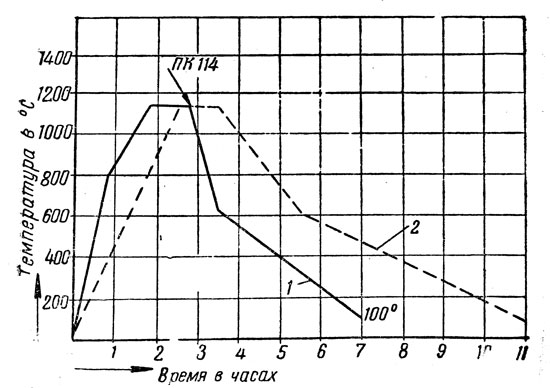

Режим политого обжига фаянсовой посуды в скоростных непрерывно-действующих печах, показанный на рис. 86, характеризуется интенсивным подъемом температуры, изотермической конечной выдержкой для обеспечения достаточного сродства черепка с глазурью, интенсивным остыванием сразу после конечной выдержки, замедлением скорости охлаждения при 575° в период перехода кварца из формы α в β и, по возможности, более резким снижением температуры в конечный период остывания. Газовая среда, особенно в период размягчения и плавления глазури, а также при остывании, должна быть окислительной. Является недопустимым возникновение в печном пространстве завихрений газов, а также осаждение пыли и сажи на поверхности изделий.

Рис. 86. Режим политого обжига изделий хозяйственного фаянса: 1 - режим применительно к щелевой печи; 2 - режим применительно к туннельной печи

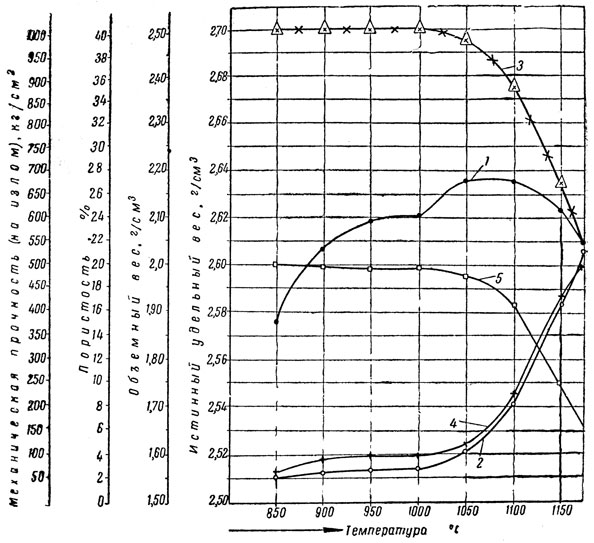

Что касается свойств полуфабриката в процессе первого обжига изделий, то динамика изменения удельного и объемного веса, пористости и прочности образцов обычной фарфоровой массы в конечный период нагревания представлена на рис. 87. Для получения требуемого качества утильного полуфабриката фарфора наибольшее значение имеет обеспечение методичного охлаждения в период аллотропического превращения кварца, а также изотермического прогрева при максимальной температуре процесса, составляющей 900-1000°. На рис. 88 показан такой режим, осуществленный в туннельной печи Дулевского завода, работающей по ускоренному методу.

Рис. 87. Изменение физических свойств фарфоровой массы при нагревании: 1 - истинный удельный вес: 2 - объемный вес; 3 - общая пористость; 4 - механическая прочность на излом; 5 - водопоглощение

Рис. 88. Режим первого обжига изделий хозяйственного фарфора в туннельной печи

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'