Политой обжиг фарфоровых изделий

В отличие от обжига изделий с пористым черепком, при котором важнейшим теплотехническим дефектом являются термические трещины, при политом обжиге фарфоровых изделий основные трудности возникают в процессе подъема температур.

Поскольку в качестве пластичных глин в фарфоровые массы заводов европейской части страны вводятся глины украинских месторождений, содержащие большое количество гидромусковита, такие массы обладают повышенной способностью к образованию вздутий в процессе обжига.

Поэтому обжиг фарфоровых изделий, изготовленных из таких масс, является сложной задачей.

На Хайтинском заводе, где используются глинистые материалы, практически не содержащие гидромусковита, обжиг значительно облегчается, по сравнению с условиями, существующими на других заводах отечественной фарфоровой промышленности.

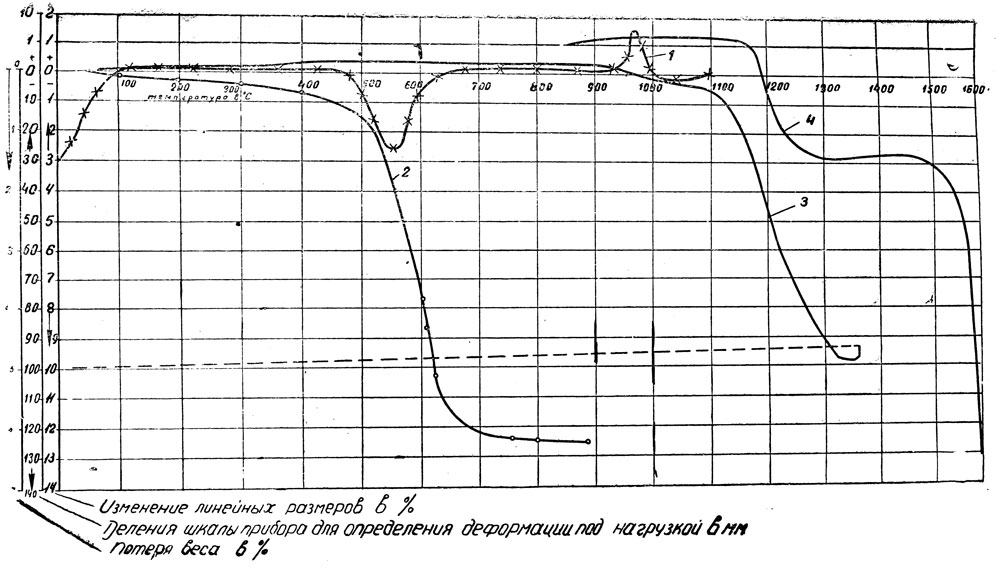

Динамика изменения основных термофизических характеристик при нагревании обычной фарфоровой массы представлена на рис. 89. Для предотвращения образования вздутий черепка необходимо обеспечить своевременное протекание дегидратации и дегазации (путем изотермического нагревания изделий в окислительной среде в интервале температур 920-1040°); раскисление красящих окислов и сульфатов - при температуре от 1040 до 1250°; прогрев изделий при максимальной температуре обжига 1350° и быстрое охлаждение в начальный период остывания во избежание потускнения и пожелтения изделий.

Рис. 89. Изменение термомеханических характеристик фарфоровой массы при нагревании: 1 - термическая кривая; 2 - потеря веса; 3 - усадка; 4 - деформация под нагрузкой при нагревании

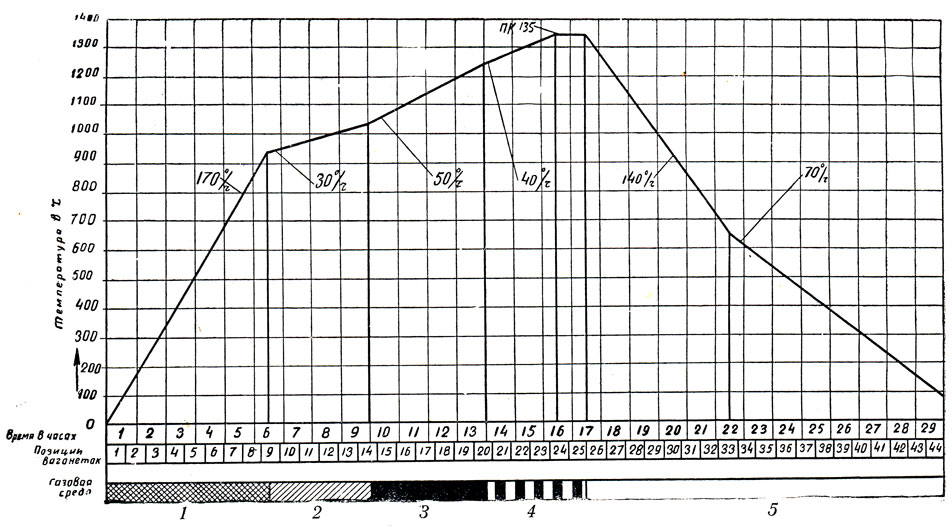

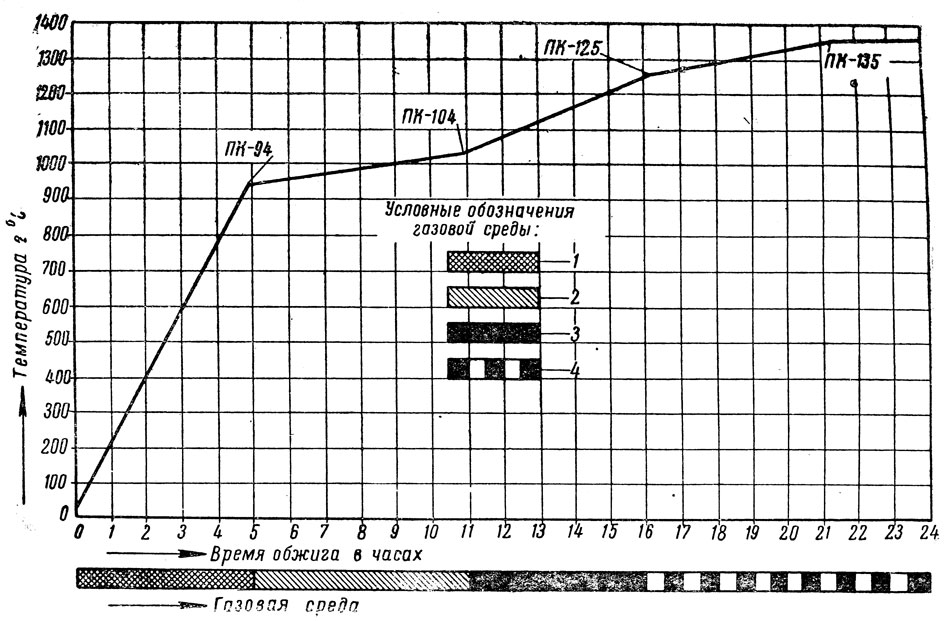

На рис. 90 показан такой режим обжига фарфоровых изделий в туннельных печах, а на рис. 91 - в горнах с торфяным отоплением. Нормально обожженный черепок фарфоровой посуды имеет размеры кристаллов муллита 30-60 μ, реакционной каймы вокруг зерен кварца порядка 1,5-2 μ, среднюю величину пор 10-15 μ.

Рис. 90. Режим обжига изделий хозяйственного фарфора в туннельной печи

Рис. 91. Режим обжига фарфоровых изделий в периодически - действующей печи на твердом топливе: 1 - окислительная газовая среда; 2 - остроокислительная газовая среда; 3 - восстановительная газовая среда; 4 - нейтральная газовая среда

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'