Применение туннельных печей в промышленности тонкой керамики

Усовершенствование конструкции и эксплуатации печей

За послереволюционные годы были построены и успешно введены в эксплуатацию современные туннельные печи для обжига разнообразных изделий тонкой керамики, в том числе хозяйственного и электроизоляционного фарфора, автосвечных изоляторов, хозяйственного и санитарного фаянса и строительной керамики.

Первые современные образцы этих печей были созданы в ГИКИ и освоены под руководством Г. А. Ковельмана. Основное участие в их конструировании принимали А. М. Баренбойм, В. Ф. Жуков, Я. Н. Смирнов, а в их освоении - Н. П. Згонник, Г. В. Шутый (совместно с проектантами), а также инженеры-производственники И. П. Бойко, И. Г. Шульман, В. М. Дворецкий и другие.

В истории создания современных туннельных печей для обжига хозяйственного фарфора известный интерес представляет конструкция печей, построенных в двадцатые годы на Хайтинском фарфоровом заводе по проекту инженера П. А. Емельянова. В этих печах впервые был применен бескапсельный обжиг.

В процессе дальнейшей эксплуатации туннельных печей постепенно осваивалась увеличенная тепловая и аэродинамическая мощность, расширялись регулировочные возможности работы, совершенствовались отдельные узлы печей и их оборудование. В результате были достигнуты более короткие, по сравнению с заграницей, сроки обжига.

Хотя по темпам нагревания и охлаждения изделий тонкой керамики в туннельных печах уже достигнуты результаты, значительно превосходящие показатели, существующие в мировой практике, тем не менее полученные данные эксплуатации позволяют ставить задачу дальнейшей интенсификации режима обжига.

Сейчас в этом направлении осуществляется ряд мероприятий, касающихся как устройства рабочих зон печей, их вентиляционного и механического оборудования, так и самой организации работы у печей.

Процесс совершенствования туннельных печей потребовал исследования особенностей их тепловой работы. С конца двадцатых годов были проведены испытания туннельных печей с выявлением характеристики процесса горения, аэродинамического режима, материальных и тепловых балансов. В ГИКИ впервые был изучен теплообмен в действующей туннельной печи в сопоставлении с расчетными данными. В результате этого исследования, выполненного под руководством Г. А. Ковельмана, была определена область применения расчетных формул и выявлены опытные поправки применительно к печи для обжига высоковольтного фарфора, отапливаемой мазутом.

В середине тридцатых годов ГИКИ разработал конструкции первых современных туннельных печей для обжига хозяйственного и высоковольтного фарфора, а также фаянсовых изделий.

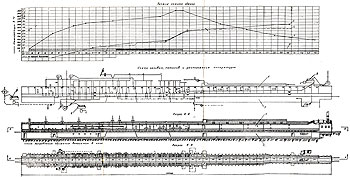

У туннельных печей, сооруженных в первые пятилетки, длина топочной зоны была невелика. Это снижало стоимость строительства печей, но мешало увеличению их производительности. При попытках интенсифицировать режим по мере сокращения времени пребывания вагонеток в таких туннельных печах возрастала неравномерность распределения температур по высоте и отчасти по ширине садки. Для иллюстрации приведен рис. 95, на котором изображены кривые температур в продольном сечении канала у печи с длиной топочной зоны, составляющей 20% всей длины туннеля, при производительности 16 и 30 вагонеток в сутки. Существенное значение для устранения этого недостатка имело удлинение участка подачи топочных газов в сторону зоны подогрева. Например длина топочной зоны в туннельных печах для обжига фарфоровых изделий была доведена до 40% длины печи, причем были уменьшены промежутки между топками, особенно на участке высоких температур. Эти мероприятия явились действенным средством активного влияния на процесс теплопередачи.

Рис. 95. Изотермы в продольном сечении канала фарфоро-обжигательной печи: 1 - при производительности 16 вагонеток в сутки; 2 - при производительности 30 вагонеток в сутки

Ускорению обжига в туннельных печах способствовало также обеспечение высокой температуры газов при наличии в печах светящихся продуктов горения. В результате этого интенсифицировался теплообмен между газами и изделиями и снизился расход топлива.

Увеличение температурного напора в печах, отапливаемых генераторным газом, достигалось прежде всего путем использования для горения высокоподогретого воздуха. Так, была применена посредством инжекторных устройств подача к горелкам воздуха из начального участка зоны охлаждения. Для питания топок с умеренной температурой был подведен воздух от эксгаустера зоны охлаждения.

Мощным средством интенсификации работы туннельных печей, как уже говорилось выше, является обогащение генераторного газа регазифицированным пропан-бутаном, имеющим среднюю калорийность порядка 11 тыс. ккал/кг. Доставляемый на завод в сжиженном виде пропан-бутан подвергается регазификации на устроенной с этой целью станции и поступает в отделение туннельных печей, где добавляется к генераторному газу, подаваемому в печи для политого обжига. При этом теплотворность газа повышается с 1400-1500 до 1800 ккал/м3.

В дальнейшем на ряде фарфоровых и фаянсовых заводов предстоит освоить сжигание еще более высококалорийных газов, особенно природного "попутного", имеющих теплотворность 8000-10000 ккал/м3.

В некоторых случаях может оказаться целесообразным применение горячего генераторного газа (например, из коксика, антрацита, торфобрикета). Это позволит использовать физическое тепло газа и упростить устройство и эксплуатацию газогенераторной станции.

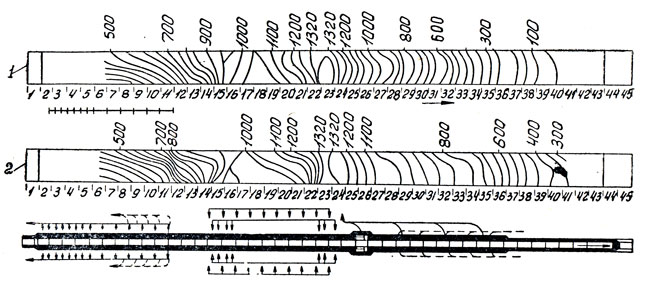

В современных туннельных печах для обжига изделий тонкой керамики при пульсирующем проталкивании вагонеток применены щелевые топки в сочетании с межсадочными (рис. 96), а при методическом перемещении вагонеток (рис. 97) - щелевые топки совместно с камерными. В начальном участке некоторых печей использованы коллекторные топки с распределенными вылетами.

Рис. 97. Типы топок туннельной печи с методическим проталкиванием вагонеток: 1 - щелевая топка; 2 - камерная топка

В двадцатых годах, когда впервые было осуществлено мазутное отопление туннельных печей, топки были оборудованы механическими форсунками. В последующем во всех туннельных печах, работающих на мазуте, были применены более совершенные воздушные форсунки низкого давления, что улучшило процесс горения.

Современные крупные печи оснащены дымососами, эксгаустерами, вентиляторами для подачи воздуха в горелки, рециркуляционными вентиляторами, концевыми вентиляторами, нагнетающими в печь охлаждающий воздух, приточными и вытяжными вентиляторами, обслуживающими подвагонеточный канал.

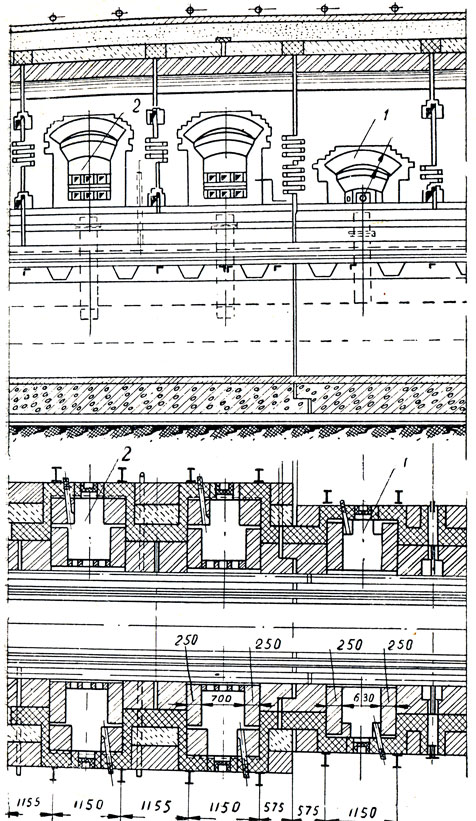

В нижней части печного канала топочная зона уширена (рис. 98), что способствует снижению сопротивления газов в печи и интенсификации нагрева изделий в ее начальной части.

Рис. 98. Уширенный участок зоны обжига с высокотемпературной; инжекционной горелкой

Подача в печь основного количества охлаждающего воздуха осуществляется на последней позиции, под сводом печи, а отвод избыточного воздуха - в нескольких точках по длине зоны охлаждения.

При производстве фаянсовой посуды часть горячего воздуха в необходимом количестве поступает по туннелю в зону обжига для сжигания топлива, а остальное количество воздуха отводится эксгаустером и используется для сушки изделий и для отопления помещения.

В фарфоро-обжигательных туннельных печах, отапливаемых генераторным газом, одна часть воздуха, нагретая до наиболее высокой температуры, поступает по каналу печи в зону обжига; другая часть воздуха с помощью инжекторов направляется по каналам внутри кладки стен к горелкам, а избыточное количество воздуха отводится эксгаустером по теплопроводу в формовочный, капсельный, сортировочный и другие цехи.

Если печь отапливается высококалорийным газом или жидким топливом, то надобность в питании топок горячим воздухом, поступающим по инжекторному каналу, отпадает; значительно уменьшается также количество воздуха, проходящего по печному каналу.

У новых печей во всех зонах предусмотрены аэродинамические завесы, способствующие уменьшению перепада температур по высоте печного канала.

Подачу в садку охлаждающего воздуха сразу после его выхода из зоны обжига целесообразно производить через отверстия в своде и стенах печи. В печах с периодическим проталкиванием вагонеток наибольшее количество подаваемого воздуха должно поступать в зазоры между садкой смежных вагонеток. При медленном, так называемом "непрерывном", перемещении поезда рационально применение решетчатой кладки свода и стен, что предотвращает местное переохлаждение садки. Наличие таких завес в начальном участке охлаждения не только ускоряет остывание, но и увеличивает блеск и белизну глазурованных изделий.

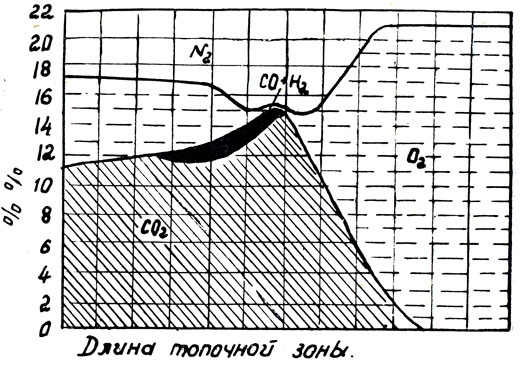

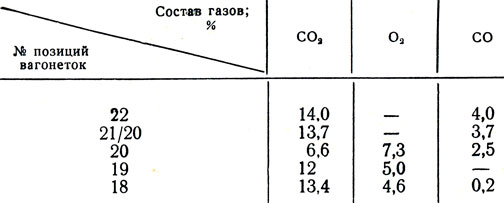

Большим недостатком в работе фарфорообжигательных печей являлось поступление потока несгоревших газов (движущихся из зоны восстановительного огня) на участок под сводом печи, где происходит окислительная выдержка. Представление об изменении состава газа в верхней части канала дает рис. 99. Затяжка процесса догорания газов приводит к появлению мелких вздутий, так называемого "прыща", и задымления у фарфоровых изделий.

Рис. 99. Изменение состава газов в подсводовом пространстве топочной зоны фарфорообжигательной печи

На изоляторном заводе "Пролетарий", по предложению В. В. Кортнева и П. Н. Попова, были применены в своде туннельных печей на границе участков окислительного и восстановительного огня аэродинамические воздушные завесы; что способствовало быстрому дожиганию продуктов сгорания в потоке газов.

В завесы на 18-20 позиции поступает в час 2500 м3 воздуха. При этом продукты неполного сгорания разбавляются воздухом, после чего они догорают с образованием окислительной газовой среды.

Эффективность такого устройства иллюстрируется приводимой ниже таблицей.

Таблица 7

Таким образом на коротком участке в верхней части печного канала создается раздел между окислительной и восстановительной средой.

Большое значение для повышения интенсификации обжига имеет уменьшение газообмена рабочего канала с наружной средой путем устройства форкамеры, создания (с помощью приточных и вытяжных вентиляторов и дроссельных щитов, размещенных под вагонетками по длине печи) давлений, близких к давлениям в печной полости.

Существенную роль играет также применение канализированного пода вагонеток с зазором высотой в 140-210 мм (в зависимости от ширины печи).

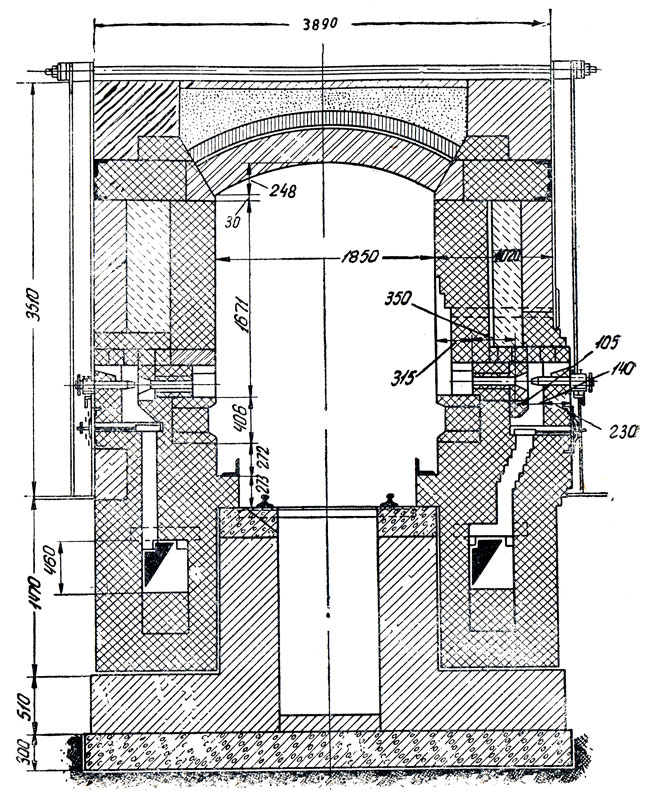

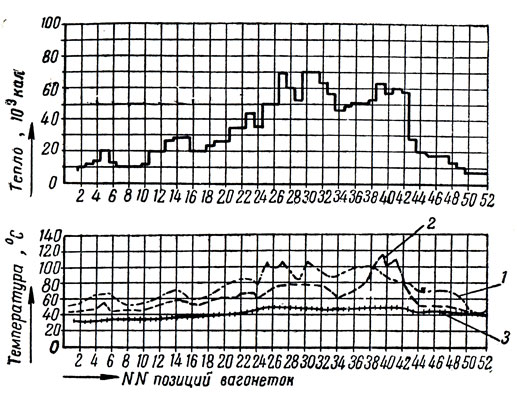

В связи с интенсификацией обжига повышается температура поверхности печей и увеличивается утечка из зоны обжига печных газов, а также возрастает температура садки и футеровки выводимых из печи вагонеток. На рис. 100 показаны температура поверхности кладки и потери тепла по длине туннельной печи. Для снижения тепловых потерь и улучшения гигиенических условий труда усиливают термоизоляцию свода и стен горячих участков печей, уплотняют их поверхность, уменьшают диаметр гляделок, вводят передвижные экраны для уменьшения теплоотдачи печей в окружающую среду, усиливают аэрацию помещения, в котором расположены туннельные печи.

Рис. 100. Температура свода туннельной печи и часовая потеря им тепла в окружающую среду: 1 - центральная часть свода; 2 - боковая часть свода; 3 - воздух вблизи свода

Опытом установлено, что длина зоны охлаждения по отношению ко всей длине туннельной печи должна составлять при обжиге изделий с пористым черепком (фаянсовые изделия и первый обжиг фарфора) 50-60%, а при политом обжиге фарфоровых изделий - 40-45%. Такое соотношение способствует ускорению обжига изделий и улучшению технико-экономических показателей печей.

Бортовой лабиринт в старых печах представлял собой выступ в кладке стены, которому соответствовало углубление в поде вагонетки. Этот выступ в процессе работы печи быстро изнашивался, что приводило к перегреву ножей песочного затвора и колес вагонеток, особенно при ускоренном режиме работы печей. В сконструированных ГИКИ печах паз устроен в стене, а выступ - в футеровке вагонеток. В результате этого создана возможность своевременного ремонта выступающей части футеровки.

В связи с интенсификацией работы печей большое значение приобрело обеспечение бесперебойного функционирования их оборудования. При сокращенных режимах обжига даже небольшие перебои, вызванные, например, остановкой вентиляторов, приводят к срывам работы. Особенно отрицательно это сказывается при обжиге фарфора.

Для обеспечения устойчивой работы печей в условиях ее интенсификации потребовалось изменить расчеты вентиляторов, предусмотрев достаточную их производительность при небольшом числе оборотов, и снабдить их холодным резервом, а также увеличить размеры воздуховодов.

Во избежание перегрева подшипников и для удобства обслуживания вентиляторы и их электродвигатели должны быть, по возможности, установлены на полу.

Если привод вентилятора осуществляется непосредственно от электродвигателя, то удобнее всего применять в этом случае муфту с резиновой лентой.

Существенным фактором, способствующим интенсификации работы печей, является, как уже говорилось выше, введение бескапсельного обжига. Применение капселей было обусловлено главным образом необходимостью предохранения изделий от летучей золы, вызывающей "задувку" при использовании твердого или жидкого топлива.

В последнее время в связи со строительством туннельных печей с газовым отоплением создались условия для применения метода открытого, бескапсельного, обжига, как более экономичного.

При этом способе обжига отдача тепла газов изделиям заметно активизируется за счет участия в теплообмене значительно большей части наружной поверхности изделий, чем при обжиге в капселях, а также вследствие увеличения угла "видения" объектами обжига потоков газов и кладки печи; имеет значение также то обстоятельство, что в таком теплообмене возрастает роль конвекции.

Физико-химические процессы обжига без капселей протекают при несколько меньшей разности температур потока газов и изделий, чем при обжиге в капселях; конечная температура обжига в первом случае на 10-20° ниже, чем при использовании капселей.

Относительный вес балластной загрузки при применении рациональной керамической этажерки меньше, чем при использовании капселей, а срок службы этажерки в несколько раз продолжительнее.

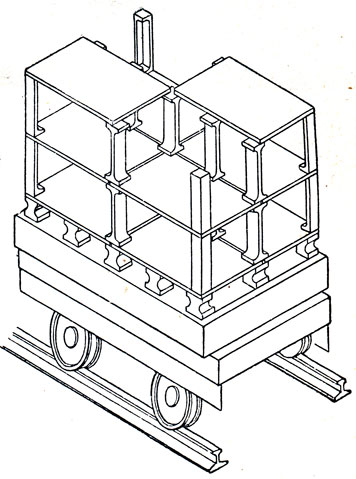

На рис. 101 дана схема открытого обжига полых и скульптурных изделий, примененная по предложению инженера И. Г. Шульмана на Дулевском фарфоровом заводе.

Рис. 101. Бескапсельная загрузка полых изделий на печной вагонетке

В последнее время подтвердилась эффективность использования облегченных карборундовых плит, что дало возможность резко повысить механическую прочность и термическую устойчивость этажерки.

На Будянском фаянсовом заводе в результате применения бескапсельного обжига глазурованной посуды существенно повысилась производительность печей, возросла в 5 раз оборачиваемость этажерки, по сравнению с капселями; сократился на 8 тыс. т в год расход огнеупорного материала; снизилась загрузка капсельного цеха; уменьшились в 1,5 раза пороки в виде "слипыша" и "засорки"; снизилась на 15° конечная температура обжига; в связи с ликвидацией операций по очистке и смазке капселей, очистке рабочих мест от капсельного боя, его отвозке и т. д. высвободилось несколько десятков рабочих.

Один из возможных вариантов конструкции современной этажерки приведен на рис. 102.

Рис. 102. Керамическая этажерка с карборундовыми плитами и фасонными стойками

Ближайшей задачей является широкое внедрение этажерок рациональной конструкции, особенно для первого обжига фарфоровых изделий.

В последующем при производстве однотипных изделий должна быть решена проблема механизации загрузки и разгрузки керамических этажерок, что позволит более полно использовать печной объем за счет уменьшения зазоров между изделиями и плитками, по сравнению с теми, какие необходимы при ручном обслуживании.

В процессе дальнейшего кооперирования промышленных предприятий было бы целесообразным организовать централизованное снабжение заводов фарфоро-фаянсовой промышленности карборундовыми плитами и капселями, а также термически устойчивыми фасонными стойками и подставками. При централизованном изготовлении этих деталей легче будет обеспечить их обжиг при температуре не ниже 1430°, что является непременным условием их продолжительной службы. Такое решение благоприятно скажется на повышении качества огнеприпаса и снижении его стоимости.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'