Усовершенствование оборудования печей

Заслуга в создании первых современных образцов механического оборудования туннельных печей для обжига изделий тонкой керамики принадлежит сотрудникам ГИКИ - М. В. Михееву, А. М. Слуцкому, В. Ф. Жукову, С. М. Центеру, Д. А. Шилову.

Цепные толкатели, которыми были оснащены первые печи, по окончании перемещения поезда давали толчок, и введенная в туннель вагонетка подскакивала, что вызывало "слипыш" и засорку. Привод толкателя осуществлялся вручную двумя рабочими, вращающими штурвальное колесо.

В первую же пятилетку толкатели были электрифицированы. Это облегчило обслуживание печей и позволило сократить штат лебедчиков.

Туннельные печи, введенные в строй в двадцатые годы и в начале тридцатых годов, были оборудованы винтовыми толкателями. В процессе работы у них быстро изнашивались винты и гайки; кроме того, винтовые толкатели были громоздкими.

В современных туннельных печах применены гидравлические толкатели, обеспечивающие возможность получения без передаточных механизмов любой скорости движения. Существенным преимуществом гидравлических толкателей перед механическими является плавность и бесшумность хода, компактность конструкции, легкость контроля и блокировки.

В конструкцию печных вагонеток внесены изменения с целью лучшей их изоляции от воздействия горючих газов, уплотнения стыков и песочного затвора, обеспечения большей устойчивости кладки.

Разработаны устройства для механизированного вывода вагонеток из печей.

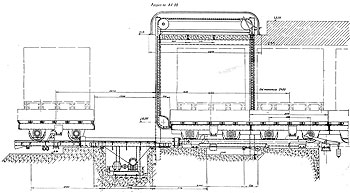

Для герметизации загрузочного торца печи были применены входные вестибюли, оборудованные наружной двухстворной дверью и ширмой (рис. 103). Впоследствии внутренние ширмы входных вестибюлей были сблокированы с толкателями и оснащены системой сигнализации.

Рис. 103. Входной вестибюль с наружной дверью и ширмой

В послевоенное время разработаны конструкции входного вестибюля печей с электрифицированным гибким шторным затвором (рис. 104).

Практика показала, что для печей с большой скоростью нагревания и охлаждения целесообразно использовать клепаные конструкции рам в силовых узлах, а сварные - в остальных частях. Невыгодным оказалось применение чугунных литых рам, подверженных растрескиванию и деформации.

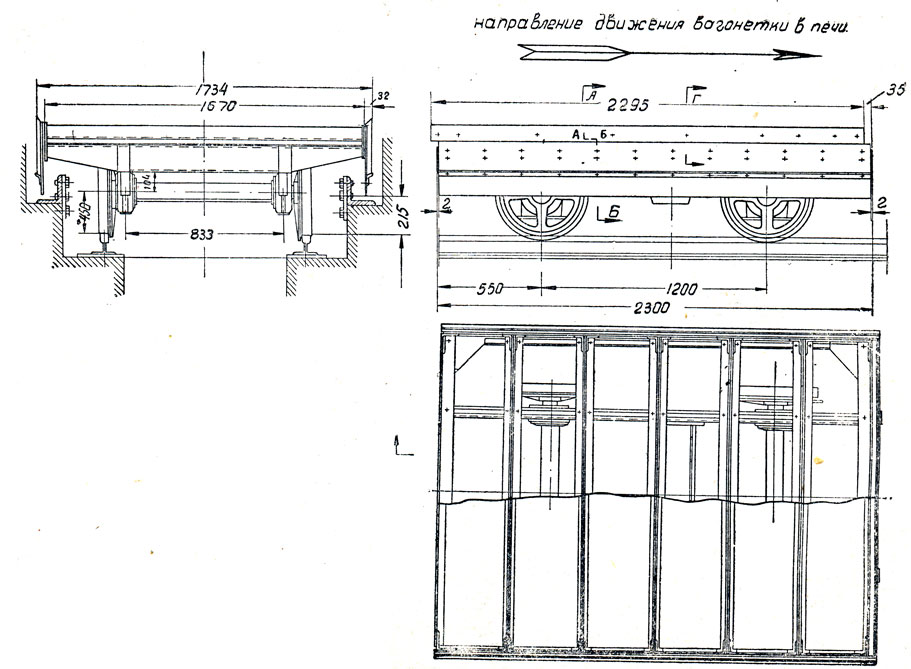

Многие вагонетки для туннельных печей оборудованы вращающимися осями со стандартными однорядными шарикоподшипниками, размещенными между колесами (рис. 105).

Рис. 105. Печная вагонетка

Положительный результат дало употребление графитной смазки, устойчивой при высоких температурах.

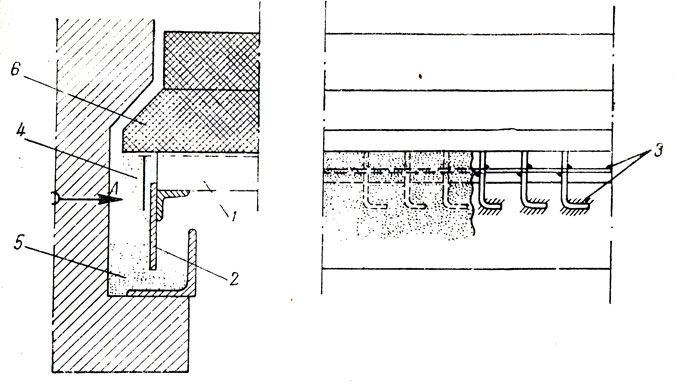

Для защиты ножей вагонеток от коробления оказалось целесообразным использовать огнеупорные плитки или обмазку по арматуре, как указано на рис. 106.

Рис. 106. Термоизоляционный слой на фартуке вагонетки: 1 - рама вагонетки; 2 - нож вагонетки; 3 - арматура из проволоки диаметром 6 мм, прикрепляемая к вагонетке электросваркой; 4 - обмазка; 5 - песочный затвор; 6 - футеровка вагонетки

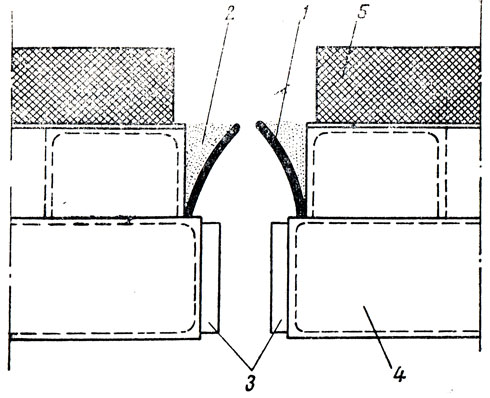

Заметный эффект дало применение эластичных металлических карманов на торцах вагонеток (рис. 107). С этой целью полость карманов заполняют асбестовым шнуром, засыпают мелким шамотом или песком. В результате во время пребывания поезда в печи достигается более удовлетворительная герметизация стыков вагонеток, чем при большинстве других способов.

Рис. 107. Эластичное металлическое уплотнение стыков вагонеток: 1 - стальная пластина толщиной 1,5 и шириной 100 мм; 2 - слой асбестовых волокон, засыпаемый слоем песка или шамотной крошки; 3 - буферные накладки вагонетки; 4 - рама вагонетки; 5 - шамотная футеровка вагонетки

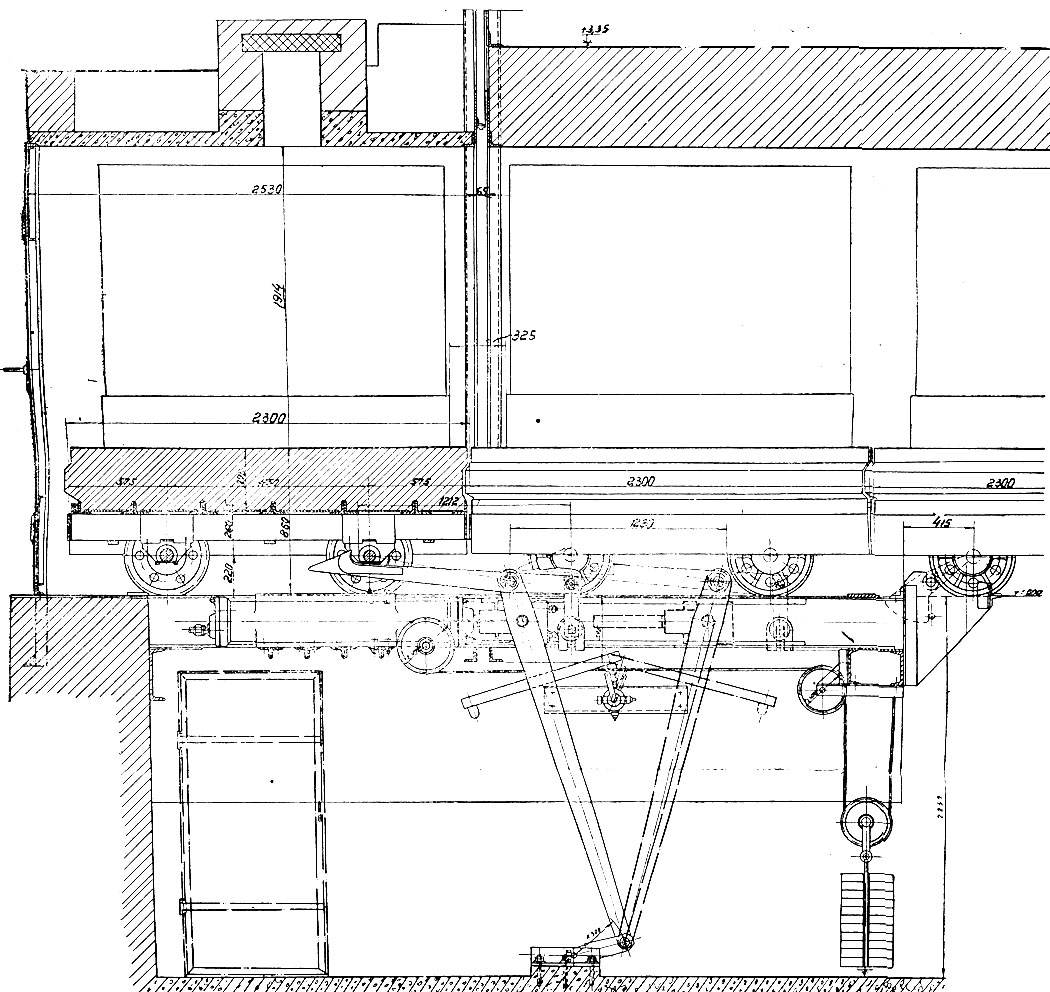

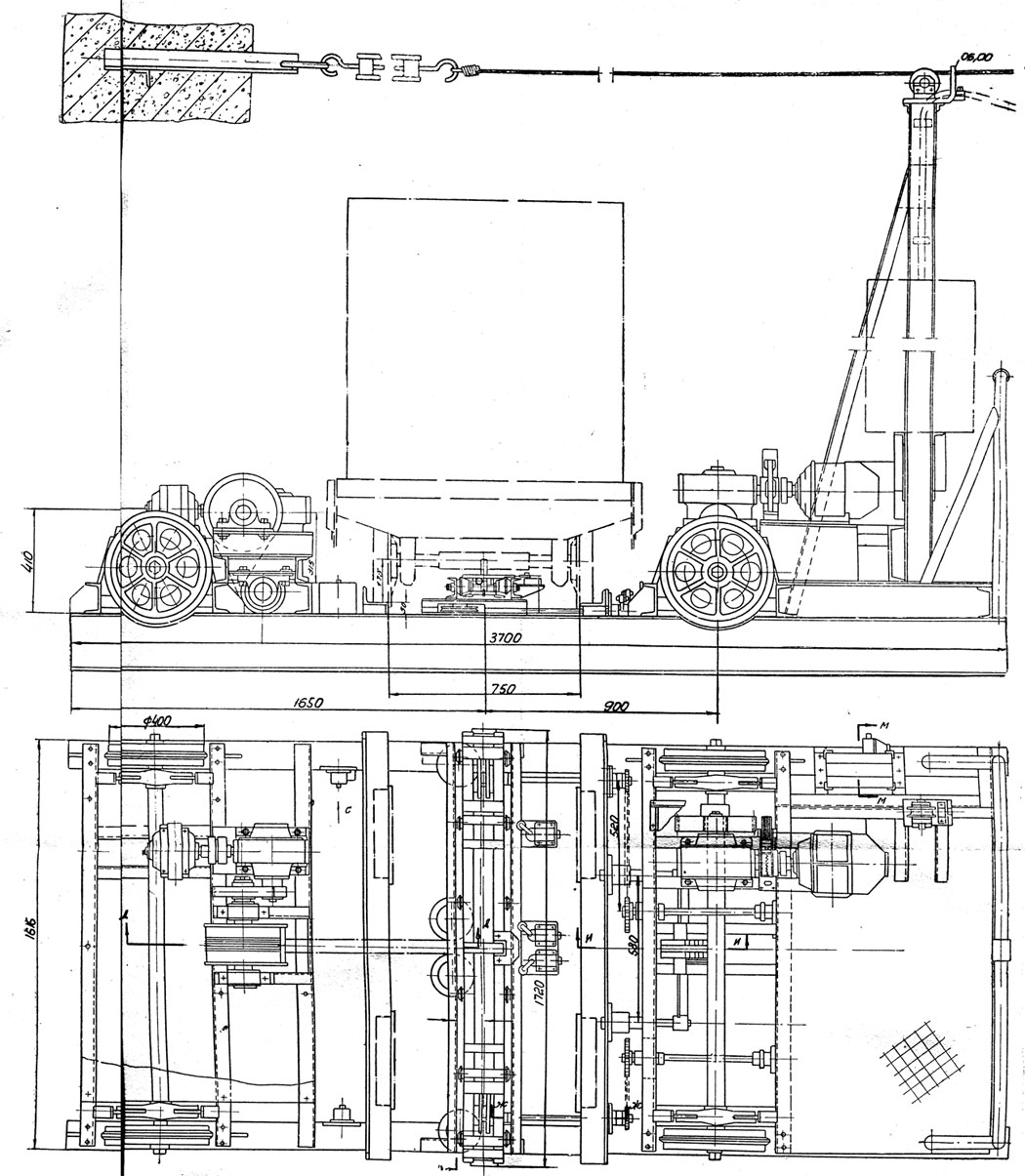

В последние годы было электрифицировано передвижение передаточных тележек, служащих для транспортировки печных вагонеток поперек отделения туннельных печей (рис. 108).

Рис. 108. Электрифицированная передаточная тележка

Для передаточных тележек небольшого размера, в целях создания сквозного транспортирования в продольном направлении, является целесообразным сооружение траверзных путей с утопленной колеей, как это осуществлено, например, на заводах строительной керамики.

Сделаны также реальные шаги в деле механизации передвижения печных вагонеток на продольных путях, вне печей, с помощью применения тросовых устройств и т. п. средств.

В послевоенные годы созданы проекты комплексной механизации работы толкателей, дверных затворов, передаточных тележек и промежуточных транспортных устройств. Эти проекты частично уже реализованы.

Для обеспечения точной и удобной регулировки процесса горения газа в туннельных печах для обжига фарфора применено индивидуальное регулирование каждой горелки, секционное регулирование группы горелок и общее регулирование подачи газа и воздуха ко всему агрегату.

Наряду с механизацией обслуживания туннельных печей велись работы по автоматизации регулирования теплового режима.

Первыми шагами в этом направлении было создание ГИКИ совместно с ПКБ-12 системы авторегулирования аэродинамического режима туннельных печей для политого обжига фарфоровой посуды.

Следует упомянуть, что типовым оборудованием для автоматического регулирования аэродинамического режима в зарубежных туннельных печах являются регуляторы давления генераторного газа и разрежения дымовых газов.

На печах Дулевского завода, помимо регуляторов давления газа и тяги, поставлены регуляторы разрежения в подваганеточном канале зоны обжига и регуляторы давления в конце рабочего канала зоны охлаждения. В данном случае применены гидравлические регуляторы диаметром в 550 мм. Работа этих регуляторов характеризуется достаточной надежностью и точностью. Зона нечувствительности у них составляет 0,15 мм вод. ст.; восстановление нарушенного режима давлений в печи после устранения причин нарушения происходит очень быстро - регуляторы срабатывают спустя 5-8 секунд, а заданные параметры давлений достигаются спустя 30-50 секунд.

Внедрение автоматической стабилизации аэродинамического режима способствовало более устойчивому распределению газовых потоков в печах.

По проектам ГИЭКИ, в туннельных печах с мазутным отоплением были применены индивидуальные дозаторы топлива, что способствовало стабильности нагрузки топок.

Следующим этапом развития автоматического управления туннельными печами явилось введение автоматического регулирования температуры обжига. Сложность решения этой задачи состоит в том, что туннельная печь представляет собой агрегат с большим коэффициентом емкости и квазистационарным тепловым режимом; кроме того, на работу печи воздействуют многочисленные эксплуатационные факторы.

Для осуществления плавного подхода к заданной температуре без опасения перерегулирования в ряде случаев был дополнительно применен паузный механизм в виде импульсного прерывателя.

В настоящее время уже реализован ряд проектов автоматического контроля и регулирования температур в туннельных печах и на участках с большим коэффициентом избытка воздуха.

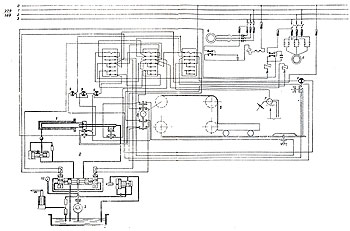

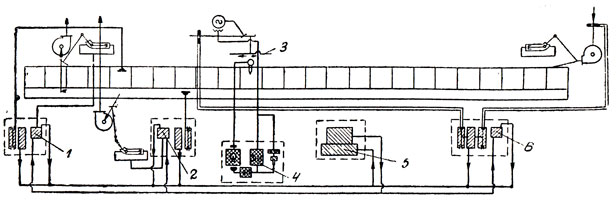

На рис. 109 представлена схема автоматического регулирования конечной температуры обжига.

Рис. 109. Схема автоматического регулирования температур в туннельной печи: 1 - регулятор разрежения отходящих дымовых газов; 2 - регулятор разрежения в подвагонеточном канале зоны обжига; 3 - газопровод; 4 - терморегулятор максимальной температуры обжига; 5 - маслонасосная установка; 6 - регулятор соотношения 'топливо - воздух'

С целью автоматизации терморегулирования в туннельных печах для первого обжига фарфоровых изделий газопровод должен быть разделен на две секции, а для политого - не менее чем на три секции с самостоятельным управлением.

В дальнейшем предусматривается ввести авторегулирование температур и газовой среды на всех участках зоны обжига. Это станет возможным после того, как будет создана надежная и удобная в эксплуатации автоматическая аппаратура для анализа продуктов горения, содержащих водород.

Разработку схем автоматического регулирования теплового режима необходимо проводить совместно с автоматизацией работы механизмов торцовых затворов печей, их толкателей и передаточных тележек. На рис. 110 представлена одна из схем автоматического управления механизмами туннельной печи, увязанная с регулированием максимальной температуры.

Комплексная автоматизация должна способствовать интенсификации обжига, создать более устойчивый тепловой режим, снизить теплотехнические дефекты, обеспечить безаварийность в работе печей, дать экономию топлива и упростить обслуживание.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'