Туннельные печи для обжига фарфоровых изделий

Объем туннельной печи, предназначенной для прокаливания фарфорового полуфабриката перед его глазурованием, должен составлять примерно 50% объема обслуживаемых ею туннельных печей для обжига глазурованной посуды.

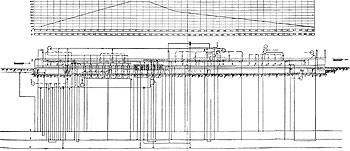

Туннельная печь № 3, построенная по проекту ГИКИ на Дулевском фарфоровом заводе, имеет длину 105, полезную ширину 1,85, высоту 1,9 м и принадлежит к числу крупнейших печей такого назначения. Печь снабжает полуфабрикатом две аналогичных размеров туннельные печи для политого обжига (рис. 112).

Зона обжига печи характеризуется распределенным вводом газа.

В зоне охлаждения воздух подается в конец рабочего канала. Избыточное количество нагретого воздуха отводится эксгаустером наружу.

Для охлаждения металлических частей вагонеток, и обеспечения необходимого давления в смотровом коридоре, аналогичного давлению в печном канале, под вагонетки в конце печи нагнетается воздух. Отвод его производится под зоной подогрева.

Во избежание растрескивания остывающих изделий длина зоны охлаждения печи составляет 57% всей длины печи. Футеровка зоны обжига, в отличие от футеровки печей для политого обжига, выполнена из шамотного кирпича. Воздух, необходимый для горения газа, в основном подается в топки вентиляторами и частично поступает в зону обжига по печному каналу из зоны охлаждения.

Работники завода освоили в этой печи первый обжиг посуды без капселей; продолжительность обжига равна 15 часам, тогда как на зарубежных предприятиях цикл обжига составляет 25-30 часов.

С пуском в эксплуатацию этой туннельной печи достигнуто снижение удельного расхода топлива на 25% по сравнению с расходом при обжиге в печах периодического действия; отпала надобность в капселях, уменьшилась потребность в рабочей силе на 40 чел., улучшились условия труда рабочих. При производительности в 7200 т полуфабриката печь дает общую годовую экономию свыше 1 миллиона рублей.

Интенсификация режимов работы туннельных печей для обжига глазурованных фарфоровых изделий основана на сокращении длины промежутка между участками с окислительной и восстановительной атмосферой газов, на более четком соблюдении требуемого на каждом из этих участков характера печной среды, на уменьшении перепада температур в садке, ускорении темпов нагревания и охлаждения в допустимых интервалах температур, особенно по выходе садки из зоны обжига и в самом конце печи.

Наиболее простым устройством характеризуются печи Хайтинского завода, реконструированного в 20-х годах при научной консультации И. Ф. Пономарева. Большая часть изделий подвергается в этих печах однократному обжигу, что облегчается содержанием в шихте пластичной каолинитово-галлуазитовой глины Трошковского месторождения.

Размеры печей: длина 76,1 и 78,5 м, ширина канала в свету 1,52 м, высота от пода вагонетки до замка свода 1,58 м, длина вагонетки 1,64 м; количество позиций вагонеток в печах - 47 и 52; в зоне охлаждения печей размещаются соответственно 25 и 28 вагонеток. Печи отапливаются дровяным генераторным газом.

Конструкция этих печей имела некоторые особенности: устройство для подогрева газа, уширенный канал в зоне обжига, пустотелые стены в зоне охлаждения. Вместе с тем длина зоны обжига этих печей была недостаточна; отсутствовали приспособления для уменьшения присоса в печь паразитного воздуха и отвода из печи избытка горячего воздуха, а разделительные шиберы с водяным охлаждением оказались ненадежными в эксплуатации.

В связи с поставленной задачей перевода на однократный обжиг всего ассортимента изделий, выпускаемых Хайтинским заводом, при одновременном повышении сортности продукции приступлено, по проекту ГИКИ, к реконструкции этих печей. Проектом предусмотрено удлинение зоны обжига до двенадцати позиций, устройство горелок с регулированием газа и воздуха, применение современных приспособлений для уменьшения присоса паразитного воздуха и перепада температур в садке, а также отбора горячего воздуха из зоны охлаждения.

Наибольший интерес представляют туннельные печи № 1 и 2 Дулевского фарфорового завода, в которых при температуре 1350° производится обжиг глазурованных изделий хозяйственного фарфора.

В этих печах освоен обжиг изделий из массы, содержащей дружковскую глину, создающую затруднения при термообработке. Эти печи, построенные по проектам ГИКИ, имеют длину 106, полезную ширину 1,85, высоту 1,9 м и принадлежат к числу крупнейших в мире туннельных печей по производству хозяйственного фарфора.

Их конструкция характеризуется удлиненной топочной зоной, наличием щелевых и межсадочных топок, применением аэродинамических завес, уширенным печным каналом в зоне обжига.

В зоне подогрева находится 7 позиций вагонеток. Топки расположены на участке с 8 по 25. позицию. Зона охлаждения занимает участок с 26 по 45 позицию.

Печь оснащена толкателем периодического действия.

Для лучшего омывания садки газами печь оборудована топками двух типов. Одни из них - щелевые - расположены на уровне пода вагонеток и подают газы под садку. Топки другого типа - межсадочные - находятся на стыке вагонеток и подают газы в промежутки между садкой смежных вагонеток.

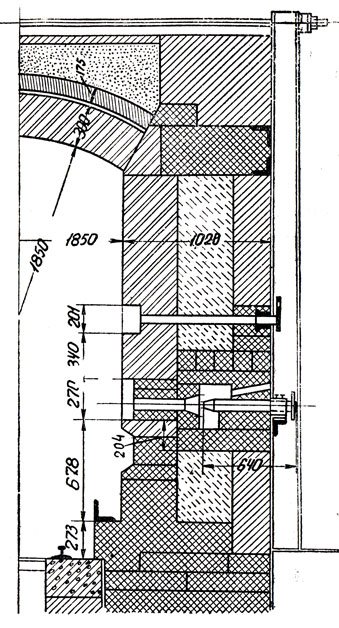

Топки, размещенные на участке низких температур, оборудованы горелками двухпроводной системы (рис. 113), снабжаемыми воздухом от вентилятора среднего давления.

Рис. 113. Низкотемпературная горелка

На рис. 98 показана высокотемпературная горелка, питаемая нагретым воздухом, поступающим из зоны охлаждения по каналам, устроенным в стенах печи.

Газы, подаваемые горелками на участок максимальных температур, сгорают за счет высокоподогретого воздуха, поступающего по печному каналу в зону обжига непосредственно из зоны охлаждения.

В подвагонеточном пространстве организована мощная приточно-вытяжная вентиляция.

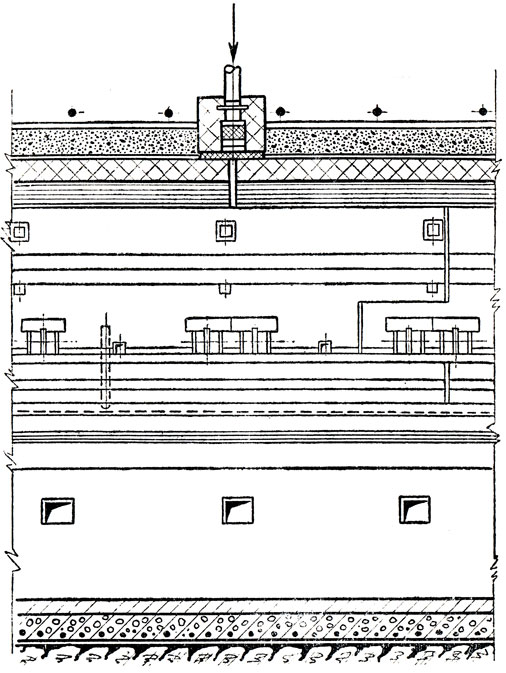

Представление об устройстве в своде печи аэродинамических завес дает рис. 114. Их действие особенно эффективно при расположении щелей для подачи воздуха в печной канал над межсадочным зазором.

Рис. 114. Аэродинамическая завеса

Созданию требуемого режима обжига способствует применение в топочной зоне дроссельных щитов под вагонетками. Регулируя высоту свободного промежутка над этими щитами, оказывают тем самым воздействие на состав печной атмосферы в зоне обжига.

Воздух вводится в зону охлаждения в основном посредством вентилятора, нагнетающего воздух в конце печи вдоль свода. Для отвода избытка нагретого воздуха к сушилам установлен эксгаустер.

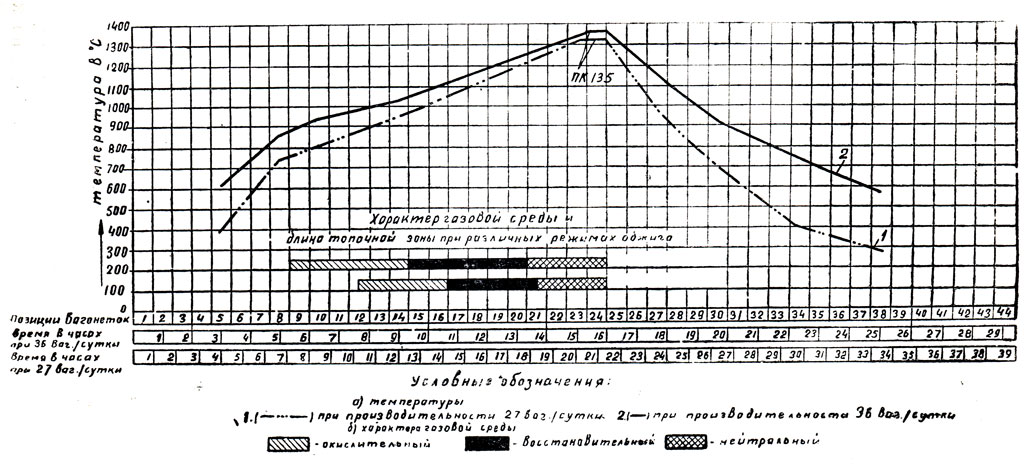

В последние годы производительность туннельных печей доведена с 26 до 36-37 вагонеток в сутки; при этом продолжительность пребывания вагонеток в печи сократилась с 40 до 30 часов.

Сопоставление температурных режимов работы печи при первоначальной и увеличенной скорости обжига представлено на рис. 115.

Рис. 115. Проектный и ускоренный режимы обжига фарфоровых изделий в туннельной печи: 1 - при производительности 27 вагонеток в сутки; 2 - при производительности 36 вагонеток в сутки

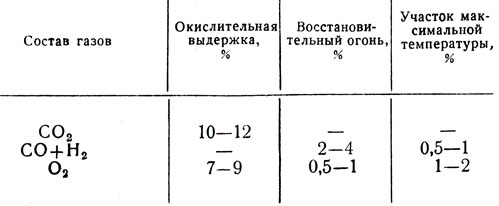

Максимальная температура обжига соответствует ПК-135 с отклонениями по сечению садки, не превышающими 1/2 ПК. Газовая среда в печи имеет следующие средние характеристики (табл. 8).

Таблица 8

Давление на уровне пода в конце печи составляет 6 мм вод. ст., а в конце зоны обжига - около 4 мм вод. ст. Разрежение в начале зоны подогрева равно 2 мм вод. ст. Газ поступает в печь под давлением 250 мм. вод. ст. Его расход равен около 2500 ккал/ваг, что в переводе на условное топливо составляет 90 кг/м3 объема садки.

Работа зон обжига и охлаждения под положительным давлением характерна для всех печей, служащих для обжига как хозяйственного, так и технического фарфора. Положительное давление дает возможность сократить присос наружного воздуха в печной канал, способствует уменьшению перепада температуры в садке, соблюдению требуемых параметров обжига, интенсификации режима. Вместе с тем при таком высоком давлении в топочной зоне увеличивается утечка печных газов и повышается температура кладки, а это в свою очередь вызывает увеличение потерь тепла, загрязнение газами воздуха в цехе, повышение температуры вблизи печей и под вагонетками. Поэтому устранение этих недостатков является одной из актуальных задач при проектировании к эксплуатации печей.

В последнее время, впервые в практике эксплуатации, туннельные печи были переведены на отопление смесью генераторного газа с высококалорийным сжиженным газом. Это дало значительный эффект, обеспечив возможность дальнейшей интенсификации обжига.

В связи с интенсификацей работы печей возникла необходимость в дополнительном охлаждении обожженных изделий и подвагонеточного коридора, повышении эффективности термоизоляции кладки печей и футеровки вагонеток, усилении вентиляции печного отделения и реорганизации рабочих операций по обработке вагонеток.

Одновременно с туннельной печью № 1 Дулевского фарфорового завода была построена туннельная печь на Славянском арматурно-изоляторном заводе им. Артема. Печь имеет длину 130 м, полезную ширину - 3,85 м, высоту от пода вагонетки до замка свода - 2,25 м.

В печи завода им. Артема впервые в стране осуществлено методическое (так называемое "непрерывное") проталкивание поезда. В соответствии с этим в ней применены топки двух типов - щелевые и камерные.

В настоящее время на заводе работают две печи, отапливаемые мазутом. Воздух для горения поступает в корень факела горелок. Зоны обжига и охлаждения гидравлически разобщены.

В процессе эксплуатации проектная производительность печей превзойдена в два раза. Это было достигнуто путем удлинения топочной зоны за счет зоны подогрева, увеличения мощности топок и вентиляторных устройств, применения аэродинамических завес, перехода на бескапсельную загрузку внутренней части садки, перевода печей почти по всей их длине на работу под положительным давлением, организации тщательного обслуживания печей.

Успешное освоение туннельных печей Дулевского и Славянского заводов имело большое значение для дальнейшего строительства туннельных печей в различных отраслях силикатной промышленности СССР.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'