Туннельные печи для обжига фаянсовых изделий

Первые в стране туннельные печи для обжига глазурованных фаянсовых изделий были построены в 1910-1911 гг. на Тверском (ныне Конаковском) и Будянском заводах.

Эти печи имели длину 65 м, полезную ширину печного канала 1,3 м и его максимальную высоту 1,65 м. Длины зон подогрева, обжига и охлаждения были соответственно равны 16, 4 и 24 позициям вагонеток.

С современной точки зрения, этим печам был присущ ряд конструктивных недостатков: зигзагообразно-ступенчатая конфигурация свода, нерациональный профиль бортового уплотнения вагонеток, отсутствие приспособлений для уменьшения присоса наружного воздуха. Зоны обжига и охлаждения имели непропорционально малую длину по сравнению с зоной подогрева. Печи были оборудованы топками с колосниковыми решетками для сжигания твердого топлива. Все зоны работали под разрежением; принудительной вентиляции не было. По высоте загрузки вагонеток, особенно в зоне подогрева, имел место большой перепад температур. Возможности регулировки температуры были незначительными. Попытки интенсифицировать обжиг в этих печах приводили к повышению недожога и брака. Толкатели имели ручной привод.

Действенным мероприятием по интенсификации политого обжига фаянсовой посуды явился в середине двадцатых годов перевод И. Е. Рабухиным и А. Т. Гельманом туннельной печи Будянского завода с угольного на мазутное отопление.

В тот же период, по проекту В. Е. Грум-Гржимайло, колосниковые топки туннельной печи № 2 завода им. Калинина были заменены шахтными. В результате этого повысилось качество продукции, увеличилась стабильность теплового режима, снизился на 10% расход топлива, была достигнута возможность сжигания торфа.

В тридцатых годах под руководством ГИКИ была проведена реконструкция туннельных печей завода им. Калинина: удлинена на три вагонетки зона охлаждения; осуществлено нагнетание воздуха в конец рабочего канала и подвагонеточное пространство и обеспечен отсос воздуха из-под вагонеток зоны подогрева; увеличен объем топочных камер; улучшено смешение газов с вторичным воздухом; удлинены топочные коллекторы; частично выпрямлен свод; изменен профиль бортового уплотнения вагонеток; усилена тяга и т. д.

В результате переделки работа туннельных печей, несмотря на использование в них торфяного топлива, была интенсифицирована с увеличением производительности каждой из них до 66 вагонеток в сутки. Продолжительность цикла стала короче, достигнув 16 часов. Следует отметить, что в аналогичных печах зарубежных фаянсовых заводов продолжительность цикла почти вдвое длиннее.

Построенные за годы пятилеток по проектам ГИКИ, Гипростройматериалов, Южгипроцемента и других организаций туннельные печи для обжига фаянсовых изделий различного назначения имеют длину от 66 до 110 м. Они отапливаются, в зависимости от местных условий, генераторным или природным газом, либо мазутом.

К числу крупных туннельных печей для обжига фаянсовых изделий относятся построенные на Кировском фаянсовом заводе туннельные печи длиной 106,6 м, с шириной печного канала 1,65 м, высотой от пода вагонетки до замка свода 1,86 м, с размерами зон подогрева, обжига и охлаждения соответственно 29, 21 и 50% длины печи.

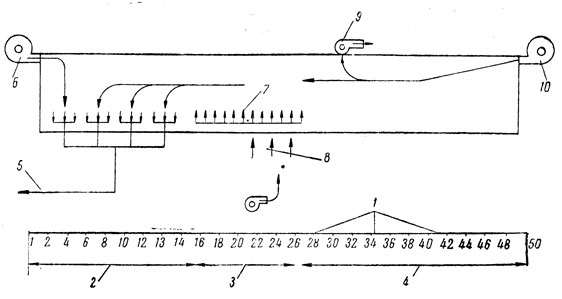

На рис. 111 приводится схема движения газовых и воздушных потоков в этих печах.

Рис. 111. Схема газовых и воздушных потоков в туннельной печи для обжига фаянсовых изделий: 1 - №№ позиций вагонеток в печи; 2 - зона подогрева; 3 - зона обжига; 4 - зона охлаждения; 5 - отбор продуктов горения; 6 - рециркуляционный вентилятор; 7 - ввод топочных газов в печной канал; 8 - подача топлива; 9 - отбор горячего воздуха на сушку; 10 - нагнетание в печь холодного воздуха

В последние годы в целях интенсификации работы печей применено мазутное отопление.

Успешный ввод в эксплуатацию в 1938 году на Кировском фаянсовом заводе туннельной печи системы ГИКИ сыграл значительную роль в развертывании строительства других туннельных печей для производства различных фаянсовых изделий.

Для освоения интенсифицированных режимов обжига изделий с пористым черепком необходимо, в основном, осуществить ускоренное и равномерное их охлаждение как сразу по выходе садки из зоны обжига, так и в последний период остывания, перед выводом вагонеток наружу.

При этом должна быть обеспечена замедленная скорость снижения температуры в интервале 650-500°, когда недопустимы ни подача, ни отвод воздуха, иначе может произойти местное переохлаждение садки.

Регулируя определенным образом процесс горения, добиваются медленного равномерного нагревания изделий с изотермической выдержкой при максимальной температуре обжига.

При политом обжиге изделий с пористым черепком необходимо предотвращать химическое и механическое воздействие печных газов на глазурь.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'