Глава V. Изготовление капселей и огнеупорного припаса

Применение отечественного сырья и композиций масс специального состава

В дореволюционное время заводы фарфоро-фаянсовой промышленности применяли для обжига изделий шамотно-глинистые капсели и огнеупорный припас, изготовляемые методом пластического формования.

В качестве сырья для их производства использовались главным образом импортные огнеупорные глины, а также некоторые глины русских месторождений.

После прекращения ввоза керамического сырья из зарубежных стран возникла потребность в изыскании и применении отечественных глинистых материалов, обладающих высокой огнеупорностью, широким температурным интервалом спекаемости, достаточной пластичностью и связующей способностью, а также не имеющих вредных включений в виде кварца, пирита и других железистых соединений.

Этим требованиям в полной мере отвечают глины латнинские, часов-ярские, боровичские, а также каолины глуховецкий, просяновский, волновахский, положский и т. п. Все эти глинистые материалы нашли широкое применение в фарфоро-фаянсовой промышленности.

На основе исследований советскими учеными (Н. Н. Качалов, К. И. Келер, Я. В. Ключаров, Р. Т. Махль, А. Д. Федосеев и др.) физико-механических свойств отечественных глинистых материалов и их поведения в составе капсельных и огнеупорных масс при последующих процессах, были разработаны и внедрены в производство составы и технология изготовления шамотно-глинистых капселей и огнеупорного припаса, обладающих хорошими техническими показателями.

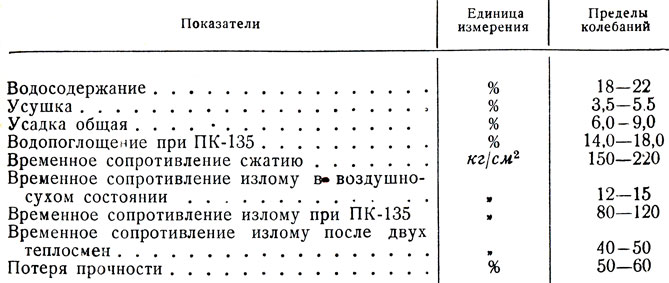

Шамотно-глинистые массы, применяемые на заводах отечественной фарфоро-фаянсовой промышленности, обычно содержат: глины латнинской - 15-30%, глины дружковской ила часов-ярокой - 15-20%, каолина просяновского или глуховецкого - 15,0%, шамота капсельного - 45-55%. Физико-керамические свойства этих масс приведены в табл. 9.

Таблица 9. Физико-керамические свойства шамотно-глинистых капсельных масс

За последние десятилетия в связи с применением искусственного охлаждения печей периодического действия и ускорением их оборачиваемости с 5-7 до 9-10 раз в месяц изменились условия работы капселей. В результате снизилось число их оборотов и ухудшилось качество обжигаемой продукции, главным образом плоских изделий вследствие появления большого количества засорки.

Для устранения этих недостатков был проведен ряд мероприятий: а) разработаны специальные композиции капсельных масс, в состав которых вошли глинозем, тальк и карбид кремния; б) применен метод прессовки капселей под большим давлением; в) использованы защитные ангобы для нанесения на внутреннюю, обращенную к обжигаемым изделиям, поверхность капселей.

Было установлено, что при вводе в капсельную массу предварительно обожженного глинозема качество ее значительно повышается. С увеличением содержания глинозема в массе повышается ее механическая прочность на излом и сжатие, а также термическая устойчивость и температура деформации. Существенные улучшения физико-технических свойств капселей достигаются при вводе в массу 15-20% обожженного глинозема.

Как показывает опыт работы Дмитровского, Дулевского и Первомайского фарфоровых заводов, применивших для обжига тарелок и блюдец капсели, содержащие 15-20% глинозема, оборачиваемость этих капселей в 1,5-2 раза превысила оборачиваемость шамотно-глинистых капселей (для тарелочных капселей увеличилась с 4 до 7 оборотов). Значительно улучшилась также сортность продукции вследствие резкого сокращения засорки на изделиях.

Повышение качества и оборачиваемости капселей для производства фаянса, обжигаемого при ПК-123-128, было достигнуто путем ввода в массу до 20% тонкоизмельченного (меньше 0,1 мм) талька.

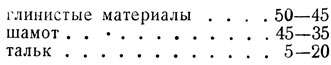

Содержание отдельных компонентов в таких массах обычно колеблется в следующих пределах (%):

Как показали исследования, при вводе талька в капсельные массы, обжигаемые при температуре до 1300°, повышается плотность, механическая прочность воздушно-сухих и обожженных капселей, а также их термическая устойчивость. Оборачиваемость капселей при этом возрастает на 25-30% (в утильном обжиге - до 15 раз, а в политом - до 18-20 раз).

Следует иметь в виду, что применение капселей из масс, содержащих тальк, при температуре обжига выше 1300-1320° нецелесообразно вследствие склонности масс в этих условиях к деформации, подсаду и т. п.

Качество капселей и огнеупорного припаса значительно повышается при их изготовлении из масс, содержащих карбид кремния.

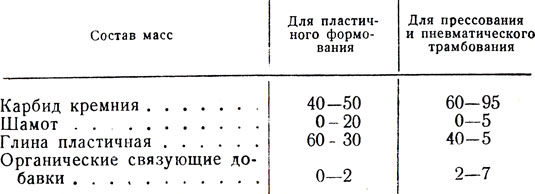

Таблица 10. Состав карборундовых масс в зависимости от применяемых методов формования капселей и огнеупорного припаса (в %)

Как показали исследования, карборундовые массы характеризуются небольшой усадкой в воздушно-сухом и обожженном состоянии, повышенной механической прочностью на излом и сжатие, а также весьма большой термостойкостью и устойчивостью под нагрузкой при высоких температурах.

С увеличением содержания в массе карбида кремния улучшаются физико-технические характеристики капселей и огнеупорного припаса и повышается длительность их службы. Вследствие высокой стоимости карборунда использование его для изготовления капселей и огнеупорного припаса экономически оправдывается при их оборачиваемости не менее 40 раз. С этой точки зрения наиболее целесообразно применение карборундовых капселей и припаса, изготовленных из масс, содержащих 95-98% карбида кремния и 5-2% глинистой связки.

По данным исследований, качество капселей и огнеупорного припаса значительно улучшается при их изготовлении методами прессования под большим давлением и пневматического трамбования.

Для этой цели используют полусухие массы, содержащие 5-8% воды. Положительное влияние оказывает добавка в массу небольших количеств (2-7%) органических связующих веществ, например сульфитцеллюлозного щелока и других компонентов, обусловливающих увеличение механической прочности сырца в воздушно-сухом состоянии.

Сухое прессование и пневматическое трамбование не только повышают физико-технические характеристики капселей и огнеупоров, но и обеспечивают правильность их геометрических форм и размеров, а также представляют возможность применения масс с небольшим содержанием глинистых компонентов, в частности многошамотных. В этом случае благодаря использованию большого количества капсельного боя значительно сокращается расход сырья, что имеет особо важное значение для предприятий фарфоро-фаянсовой промышленности, потребляющих главным образом дальнепривозные глины и каолин. Кроме того, ввиду низкого влагосодержания прессуемых масс интенсифицируется процесс сушки и сокращается его длительность, благодаря чему снижается расход тепла и уменьшается потребность в производственных площадях.

В состав многошамотных масс, формуемых методами прессования или пневматического трамбования, вводится 80% и более шамота. Связующим материалом служат пластичные огнеупорные глины, лучше низкоспекающиеся, так как они обеспечивают более высокую механическую прочность после обжига.

Результаты изучения физико-керамических свойств шамотно-глинистых масс разного состава при различных методах формования показывают, что с увеличением в массе содержания шамота качество огнеупорных изделий повышается. Еще значительнее улучшаются их свойства в случае применения взамен пластичного формования прессования под давлением. Механическая прочность огнеупорных изделий возрастает при этом в 2-3 раза, водопоглощение снижается в 1,5 раза, огневая усадка уменьшается в 2-2,5 раза.

Добавка в массу сульфитцеллюлозного щелока повышает механическую прочность сырца примерно в 3 раза, не отражаясь существенно на качестве обожженных огнеупорных изделий.

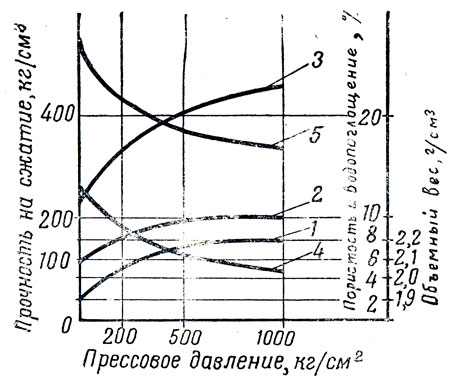

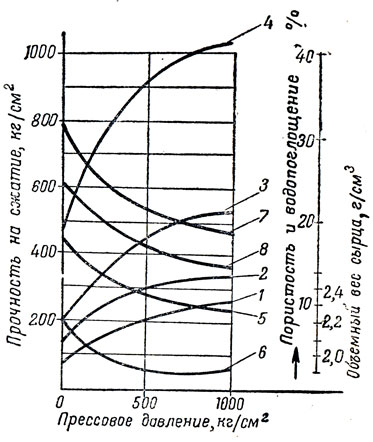

Влияние прессового давления на изменение механической прочности, объемного веса и пористости многошамотных масс, содержащих 80% шамота и 20% глинистой связки, показано на рис. 117. Для обеспечения высоких физико-технических свойств многошамота удельное давление прессования должно быть не ниже 500 кг/см2.

Рис. 117. Влияние давления прессования на изменение физико-технических свойств многошамота: 1 - объемный вес сырца; 2 - временное сопротивление сжатию в воздушно-сухом состоянии; 3 - то же, после обжига при ПК-141; 4 - водопоглощение; 5 - пористость

Аналогичные результаты получаются при применении прессования под большим давлением для изготовления глиноземистых и карборундовых капселей и огнеупорного припаса.

Для глиноземистых масс нижним пределом удельного давления является 500 кг/см2. Для карборундовых масс (как это видно по кривым, показывающим влияние прессового давления на изменение механической прочности, пористости, объемного веса масс) требуется удельное давление прессования около 1000 кг/см2 (рис. 118).

Рис. 118. Влияние давления прессования на изменение физико-технических свойств карборундовых масс (масса I - 55% SiC + 45% дружковской глины; масса II - 70% SiC + 30% дружковской глины): 1 - объемный вес массы I; 2 - то же, массы II; 3 - временное сопротивление сжатию массы I; 4 - то же, массы II; 5 - водопоглощение массы I; 6 - то же, массы II; 7 - пористость массы I; 8 - то же, массы II

Прессование под давлением является прогрессивным методом изготовления капселей и огнеупорного припаса, и поэтому оно в ближайшее время должно получить самое широкое распространение.

Для предохранения обжигаемых изделий от засорения зернами шамота, выпадающими из капселей в процессе обжига и охлаждения, сейчас применяются защитные ангобы и промазки.

До недавнего прошлого с этой целью производилась глазуровка дна капселей. Однако, как показывает опыт, глазурь недостаточно предохраняет изделия от засорки и в то же время снижает термическую устойчивость капселей из-за различных коэффициентов расширения черепка и глазури. Помимо этого, ухудшается огнеупорность используемого в производстве капсельного боя вследствие обогащения его плавнями.

В последнее время для предохранения фарфоровых изделий от засорки стали применять высокоглиноземистую термостойкую промазку, разработанную И. Я. Юрчаком и Р. И. Розенберг. Эта промазка не только уменьшает выкрашивание отдельных зерен шамота, но и частично повышает механическую и термическую устойчивость капселей. В состав ее входит 63% глинозема, 30% дружковской глины и 7% доломита, которые подвергаются в шаровой мельнице тонкому мокрому измельчению до остатка 0,1-0,15% на сите 10000 отв/см2.

Высокоглиноземистая промазка с влажностью 53% при помощи кисти наносится ровным слоем на поверхность дна и стенок капселей, обращенных к обжигаемым изделиям. Для облегчения работы целесообразно добавлять в массу 1% жидкого стекла.

Защитные промазки используются также для карборундовых капселей и огнеупорного припаса с целью предотвращения их вредного влияния на цвет фарфора. Вредное влияние обусловливается тем, что в процессе обжига карбид кремния вступает в реакцию с находящимися в массе соединениями железа и образует карбонил, который при взаимодействии с окисью углерода печных газов распадается с выделением углерода, придающего фарфоровому черепку серую окраску. Применяемая в этих случаях защитная промазка состоит из 50% латнинской глины и 50% мелкого шамота, прошедшего через сито с 400 отв/см2.

изготовление деталей из стали, koval

|

ПОИСК:

|

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'