Шлифовка засорки и зашибов

Конструктивные улучшения горизонтальных шлифовальных станков, предназначенных для удаления с изделия засорки, следов слипышей, а также небольших щербин и зашибов краев, выразились в переводе станков на индивидуальный привод, в устройстве более жесткой станины, устраняющей вибрацию, в применении двух вращающихся шпинделей вместо одного.

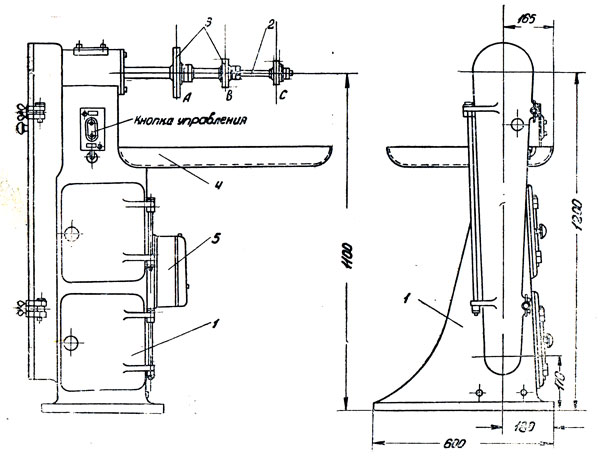

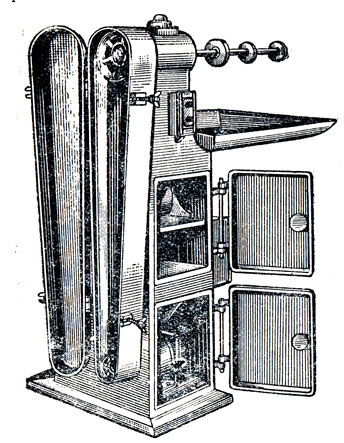

На рис. 129 и 130 показан горизонтально-шлифовальный станок Б. Н. Шамарина, представляющий собой одну из наиболее совершенных конструкций машин этого типа.

Рис. 129. Горизонтально-шлифовальный станок: 1 - станина; 2 - шпиндель; 3 - шлифовальные круги; 4 - корыто; 5 - магнитный пускатель

Рис. 130. Общий вид горизонтального станка

Станок имеет три разных шлифовальных круга, надетых на определенном расстоянии друг от друга на свободно выступающий конец шпинделя. Это позволяет производить последовательно сначала грубую, затем более тонкую шлифовку и полировку без перестановки изделия, благодаря чему повышается производительность труда. Пол шлифовальными кругами установлено чугунное корыто для воды, стекающей при смачивании абразивов.

Весь станок смонтирован в исключающей вибрацию массивной чугунной станине с находящимися внутри электромотором мощностью 0,25 квт и ременной передачей. Скорость вращения рабочего шпинделя составляет 1000 об/мин. Пуск и остановка мотора производятся посредством кнопок управления и магнитного пускателя, смонтированных на станине станка. В станине имеется также индивидуальный шкафчик для приспособлений и инструмента.

Благодаря компактным размерам (высота 1200, ширина 600, длина 1050 мм) станок Б. Н. Шамарина позволяет весьма рационально использовать площадь цеха, что имеет особо существенное значение при организации поточных линий.

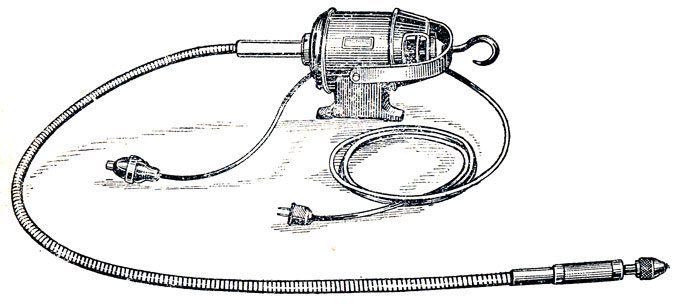

Для снятия внутренней засорки в таких изделиях, как чайники, сахарницы, кувшины и т. п., в последнее время стали применять электрические машинки с гибким валом, на коней которого надевают наконечники с укрепленными на них сменными абразивными камнями сферической или конической формы (рис. 131).

Рис. 131. Электрическая шлифовальная машинка с гибким валом

Исследования, проведенные в ГИКИ с целью разработки рационального метода последовательной шлифовки и полировки фарфора, показали, что качество обработки изделий в значительной степени зависит от свойств применяемых шлифовальных и полировальных кругов и окружной их скорости.

Наилучшие результаты получаются при использовании олонецкого камня, представляющего собой естественный плотный песчаник. Как показывает опыт, вследствие округленности зерен кварца олонецкий камень не оставляет после шлифовки бороздок и рисок, как это имеет место при применении корундовых и карборундовых кругов, и дает шлифованную поверхность, легко поддающуюся полировке.

Поэтому для удаления крупной засорки применяют электрокарборундовые или карборундовые круги на керамической связке с зернистостью не более 46 и твердостью в пределах С2-С1 Шлифовку же средней и мелкой засорки производят при помощи олонецкого камня.

Для полировки шлифовальной поверхности используют круга из мягких пород дерева, лучите всего ольхового. В последнее время для этой цели стали применять также круги из плотной, например фильтрпрессной, ткани, зажатой (несколько слоев) между двумя металлическими дисками, диаметр которых примерно на 10 мм меньше диаметра текстильного круга. В качестве полирующего материала употребляют обычную жидкую фарфоровую глазурь, которой смачивают полируемую поверхность.

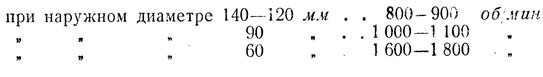

В результате исследований было установлено, что наилучшее качество и наибольшая скорость шлифовки и полировки фарфора получаются при окружной скорости вращения кругов 5-6 м/сек. Это позволило установить допустимое число оборотов шпинделя шлифовального станка в зависимости от диаметра применяемого абразивного круга:

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'