Поточная линия для декорирования методом перевода печати

Процесс декорирования изделий способом перевода печати ранее обычно осуществлялся бригадой из двух рабочих: подручного, занятого изготовлением оттисков, и переводчика "лепков" на изделия. Операции обработки выполнялись на индивидуальных рабочих местах. Для получения оттисков использовались печатные вальцы, которые обслуживались несколькими бригадами и располагались отдельно. Способ этот создавал много неудобств и отличался низкой производительностью труда.

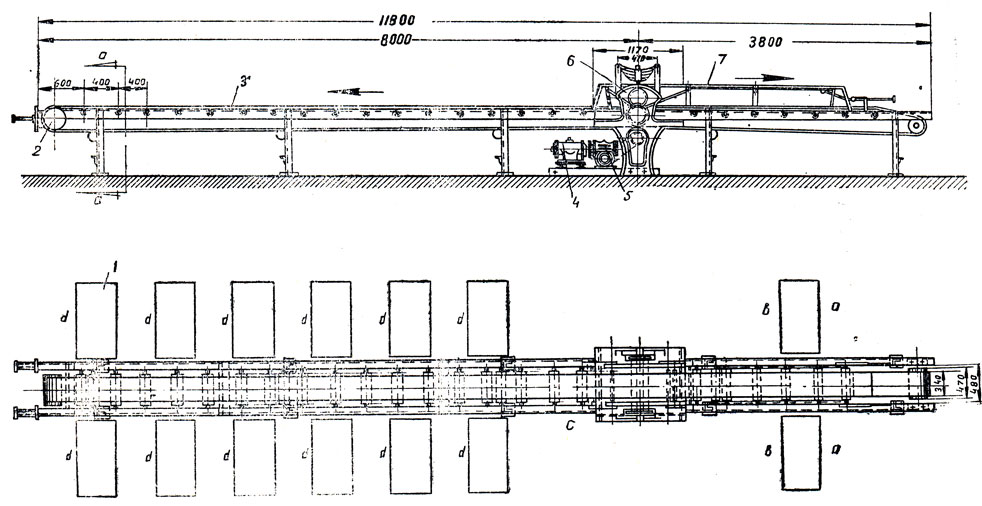

Более совершенным является поточный метод перевода печати, впервые внедренный М. А. Шинским на фаянсовом заводе им. Калинина. Сущность этого метода заключается в том, о процесс декорирования подвергается более полному разделению по операциям и производится на конвейере (рис. 145).

Рис. 145. Схема поточной линии для перевода печати: 1 - рабочие столы; 2 - натяжная станция; 3 - транспортная лента; 4 - мотор; 5 - редуктор; 6 - вальцовый пресс; 7 - ленточный транспортер для возврата досок; а - намазка краски; в - протирка досок; с - снятие оттисков; d - перевод печати

Конвейер включает печатную машину, между вальцами которой проходят два ленточных транспортера: нижний, по обе стороны которого располагаются рабочие столы для раскраски изделий, и верхний, служащий для возврата металлических гравированных досок и войлочных прокладок к намазчикам краски. Вся установка приводится в движение посредством электромотора мощностью 0,8 квт и червячного редуктора, установленных под рамой из углового железа, на которой смонтированы транспортеры. Регулирование скорости вращения вальцов, а вместе с ними и скорости движения транспортных лент осуществляется путем замены шкивов электромотора и червячного редуктора. Нижняя лента, имеющая ширину 300-400 мм, движется по деревянному настилу со скоростью 0,17-0,22 м/сек. Лента верхнего транспортера перемещается с той же скоростью в обратном направлении.

Процесс перевода печати на конвейере протекает следующим образом: намазчики снимают с верхней транспортной ленты войлочные накладки и печатные доски, наносят на их гравированную поверхность необходимое количество краски и укладывают на полочки, установленные на рабочих столах. Протирщики, сидящие напротив, тщательно протирают доски специальной бумагой, накладывают на них увлажненную папиросную бумагу и войлок, после чего помещают на верхнюю ветвь главного транспортера. Далее доски проходят между вальцами печатной машины, в результате чего получается оттиск на бумаге. Съемщик освобождает доски от войлочных накладок и снимает с них отпечатанные рисунки, которые той же лентой доставляются к переводчикам рисунков на изделия. Печатные доски возвращаются к намазчикам краски с помощью возвратного транспортера. Переводчики, сидящие по обе стороны конвейера, снимают с ленты отпечатанные оттиски, разрезают их ножницами на отдельные рисунки и обычными приемами переводят на изделия, а отработанную бумагу направляют по ленте в специальный ящик, установленный в конце транспортера.

При такой организации труда в состав бригады, работающей на конвейере, обычно входит 15-17 человек, в том числе 2 намазчика, 2 протирщика, 1 съемщик и 10-12 переводчиков печати на изделия. Производительность поточной линии составляет около 10000 чашек и блюдец или около 5000 тарелок в смену, что на 30-40% превышает выработку такого же количества рабочих при обычной (без поточной линии) организации процесса перевода печати. Другими положительными моментами использования поточных линий при декорировании методом перевода печати являются: сокращение потребности в инструментах и приспособлениях (палитры, шпатели и т. п.); облегчение условий труда подсобных рабочих вследствие устранения постоянных хождений от рабочих мест к печатной машине и обратно; сокращение потребности в производственных площадях на 30-35%; обеспечение чистоты рабочего места путем непрерывного удаления отработанной бумаги.

В случае необходимости дальнейшей обработки изделий после перевода печати, например ручной раскраски, нанесения отводки и штампа и т. п., эти операции включают последовательно в поточную линию, длина которой соответственно увеличивается.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'