Погонные линии ручной раскраски

Значительное повышение производительности труда, увеличение выпуска изделий и сокращение потребности в производственных площадях было достигнуто путем поточной организации работ при ручной раскраске.

Поточные линии, применяемые для этой цели на предприятиях отечественной фарфоро-фаянсовой промышленности, состоят из планочных или ленточных транспортеров, верхние ветви которых, во избежание провисания, движутся обычно по деревянным настилам. В некоторых случаях на конвейерах устанавливают сушильные камеры, обогреваемые теплым воздухом и служащие для подсушки раскрашенных изделий.

Процесс раскраски при поточной организации протекает следующим образом: изделия, установленные на конвейер, подаются к рабочим местам, на которых подвергаются последовательной обработке. Обычно сначала заносят ленты, затем рисунок, а после этого выполняют отводку золотом. Далее раскрашенные изделия снимают с конвейера и укладывают в ящики, а в случае декорирования тарелки и блюдца собирают в стопки. Длина, ширина и скорость движения конвейера определяются характером наносимого рисунка, ассортиментом изделий, производительностью поточной линии и количеством обслуживающих ее рабочих.

Так, например, на Барановском фарфоровом заводе для отводки и раскраски установлены два конвейера длиной 12 м и 18 м, шириной 1,5 м каждый, на которых работает соответственно 14 и 18 человек.

Конвейер на Довбышском фарфоровом заводе имеет длину 24 м при ширине 0,9 м. Лента шириной 0,65 м движется со скоростью 0,86 ль/мин. Потребляемая мощность мотора, приводящего в действие транспортер, составляет 1 квт. У конвейера работает всего 22 человека, в том числе 8 отводчиц, 12 живописцев и 2 подсобных работницы.

На Будянском фаянсовом заводе работает два однотипных двадцативосьмиметровых конвейера, ширина которых составляет 1,44 и 1,6 м. Для подсушки раскрашенных изделий служат трехметровые сушильные камеры, обогреваемые теплым воздухом, получаемым при охлаждении горнов. На каждом конвейере работают 26 человек, в том числе 22 отводчика и 4 сборщика, которые собирают тарелки в стопки и устанавливают их на "крестики" для последующего муфельного обжига. Производительность одной такой поточной линии при нанесении узкой ленты, двух усиков и отводки края составляет 22 000 штук в смену.

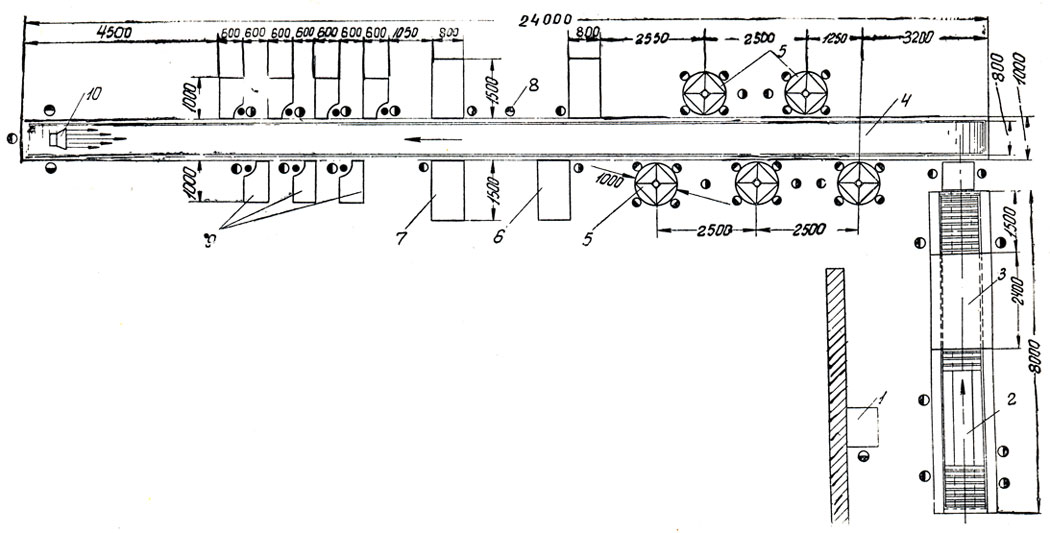

На рис. 148 показана поточная линия для декорирования изделий различными методами, сооруженная на Барановском фарфоровом заводе. Она состоит из двух установленных перпендикулярно друг другу конвейеров, у которых расположены рабочие места раскраски.

Рис. 148. Схема лоточной линии для комбинированной раскраски: 1 - резка деколи; 2 - конвейер для перевода деколи; 3 - электроламповое сушило; 4 - конвейер аэрографной и ручной раскраски; 5 - аэрографные столбы; 6 - протирка изделий; 7 - нанесение штампа; 8 - клеймение изделий; 9 - отводка; 10 - обдувка горячим воздухом

Первый конвейер протяженностью 8 м и шириной ленты 1,15 м служит для перевода деколи. Для подсушки декорированных изделий после промывки на нем сооружена сушильная камера длиной 2,4 м, обогреваемая 12 электролампами мощностью 0,5 квт каждая. С помощью электромотора (0,5 квт) конвейер приводится в движение со скоростью 0,28 м/мин.

Конвейер для перевода деколи обслуживают 10 человек, в том числе: на нанесении мастики - 1, на наклейке лепков - 3, на снятии бумаги - 1, на промывке изделий - 2, на проверке и подправке рисунков - 1, на нанесении клейма - 1, на резке деколи - 1. Производительность бригады - 4000 изделий в смену.

Изделия, декорированные деколью, переставляют на второй конвейер длиной 24 м с лентой шириной 0,8 м, движущейся со скоростью 0,96 м/мин. По обе его стороны размещено в последовательном порядке 5 аэрографных столов на 4 кабины каждый, а также рабочие места клеймения, протирки крытья, нанесения штампа и отводки изделий. Аэрографные столы диаметром 1 м установлены на расстоянии 1,5 м друг от друга. Ширина столов отводчиков и штамповщиков составляет 0,6 м, а расстояние между столами - 0,5 м. Концевая часть конвейера протяженностью 4,5 м используется для подсушки изделий, навстречу которым подается струя теплого воздуха.

Аэрографной раскраске подвергают изделия как декорированные деколью, так и нераскрашенные, поступающие из сортировочного цеха.

В состав бригады, обслуживающей второй конвейер, входит 40 человек, в том числе: на аэрографной раскраске 20, на нанесении клейма - 1, на протирке крытья - 2, на нанесении штампа - 2, на отводке - 7, на сборке изделий - 3, на подноске изделий для декорирования - 5. Производительность бригады составляет 14000 изделий в смену.

Как уже было отмечено выше, внедрение в живописных цехах поточной организации производства обусловило существенный рост производительности труда (на отдельных видах раскраски до 25-40%).

Дальнейшим совершенствованием в этой области должны явиться разработка и включение в поточные линии машин и приспособлений, механизирующих такие сравнительно несложные, но широко применяемые операции, какими являются отводка изделий, нанесение лент и усиков, декорирование штампом и т. п. В последующем должны быть созданы многооперационные агрегаты, позволяющие осуществлять непрерывный ритмичный автоматизированный производственный поток на протяжении всего технологического процесса декорирования фарфоровых и фаянсовых изделий.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'