Модернизация муфельных печей

Раньше муфельные печи были оборудованы топками с горизонтальными колосниковыми решетками, приспособленными к сжиганию главным образом высококачественных сухих хвойных дров. На некоторых заводах топливом для муфельных печей служил газовый грохоченый уголь.

В связи с переходом на рядовое топливо (дрова и торф с повышенным содержанием влаги, уголь с большим содержанием крошки и минеральных примесей) такая конструкция топок перестала удовлетворять производственным требованиям.

С конца двадцатых годов начали проводиться систематические работы по переустройству топок и газоходов. Мощность топочных устройств была увеличена при одновременном приспособлении их к сжиганию доступных видов топлива.

Наибольшее значение в этом отношении имело внедрение построенных по проекту В. Е. Грум-Гржимайло шахтных бесколосниковых полугазовых топок, работающих на торфяном газе.

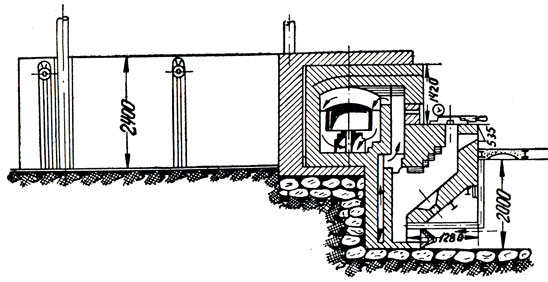

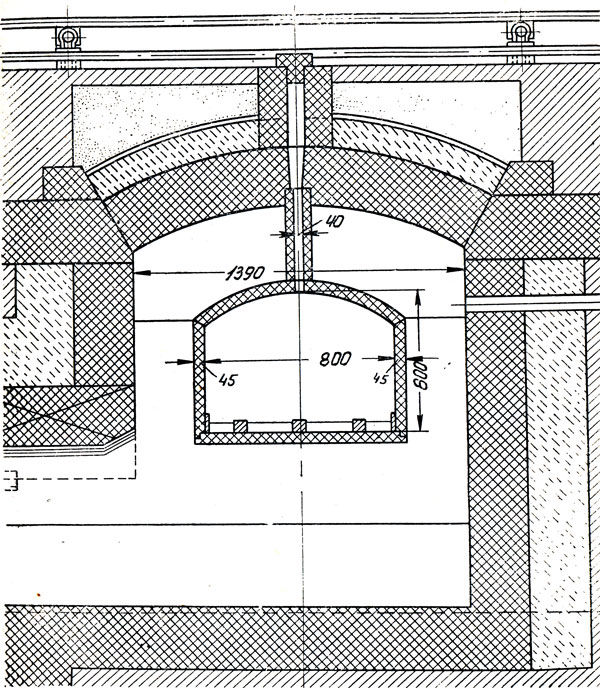

Вначале топочные газы вводились в рабочее пространство под сводом печи, как показано на рис. 149. Однако при таком устройстве создавался большой перепад температур по высоте канала, причем сильно отставала скорость нагрева нижней части садки. Поэтому в дальнейшем каналы для ввода топочных газов в печное пространство были расположены ниже. Одна из конструкций печи с вводом топочных газов снизу, разработанная теплотехническим сектором ГИКИ, показана на рис. 150.

Рис. 149. Шахтная полугазовая бесколосниковая топка

Рис. 150. Ввод топочных газов под муфельную коробку

Помимо переустройства топок, в необходимых случаях были расширены газоходы муфельных печей и увеличена высота их дымовых труб.

Нужно отметить, что освоение обжига декорированных изделий на имеющихся видах местного твердого топлива с применением экономичных конструкций топок явилось положительным мероприятием, соответствующим общей линии технического прогресса и обеспечившим возможность бесперебойной работы муфельных печей.

Однако повышенная влажность рядового торфа и дров мешала достижению необходимых температур в печах. А как известно, слабо обожженные краски не обладают достаточной механической прочностью и сопротивляемостью химическим воздействиям. При соприкосновении даже со слабыми кислотами такие краски становятся матовыми, обесцвечиваются и легко стираются. Разрушение красок происходит, в основном, вследствие растворения содержащихся в них легкоплавких свинцовых соединений. Достижению необходимых температур обжига способствует переход на газовое отопление.

Обжиг раскрашенной фарфоровой посуды газом впервые был применен в конце двадцатых годов на Хайтинском фарфоровом заводе, где была введена в эксплуатацию построенная по проекту Н. А. Емельянова полумуфельная туннельная печь длиной около 40 м, отапливаемая генераторным газом, полученным при газификации дров.

Обжиг декорированных изделий в этой печи был осуществлен путем непосредственного омывания их продуктами горения. В зоне обжига садка была защищена от воздействия топочных газов. Муфельные коробки в зоне охлаждения были выполнены, в основном из металла. Нагретый в зоне охлаждения воздух поступал в горелки. На поду вагонеток был установлен чугунный каркас с экраном из шамотных плит.

Муфельные печи Будянского фаянсового завода были оборудованы мазутными топками. Это увеличило интенсивность обжига. Вместе с тем при мазутном отоплении печей выявился существенный эксплуатационный недостаток в виде быстрого износа муфельных коробок. Впоследствии печи этого завода были переведены на отопление генераторным газом, получаемым из антрацита.

Характерной особенностью всех печей муфельного типа являлся большой перепад температур между газами, омывающими муфель, и изделиями, находящимися внутри рабочего пространства. Основная причина этого заключалась в низкой теплопроводности шамотного ограждения рабочего канала.

С целью частичного устранения указанного недостатка в концевых участках некоторых муфельных печей применены чугунные коробки. В дальнейшем предусмотрено оборудовать участок высоких температур карборундовыми плитами. Это будет способствовать не только уменьшению разницы температур между греющими газами и садкой, но и повышению прочности и термической устойчивости муфелей.

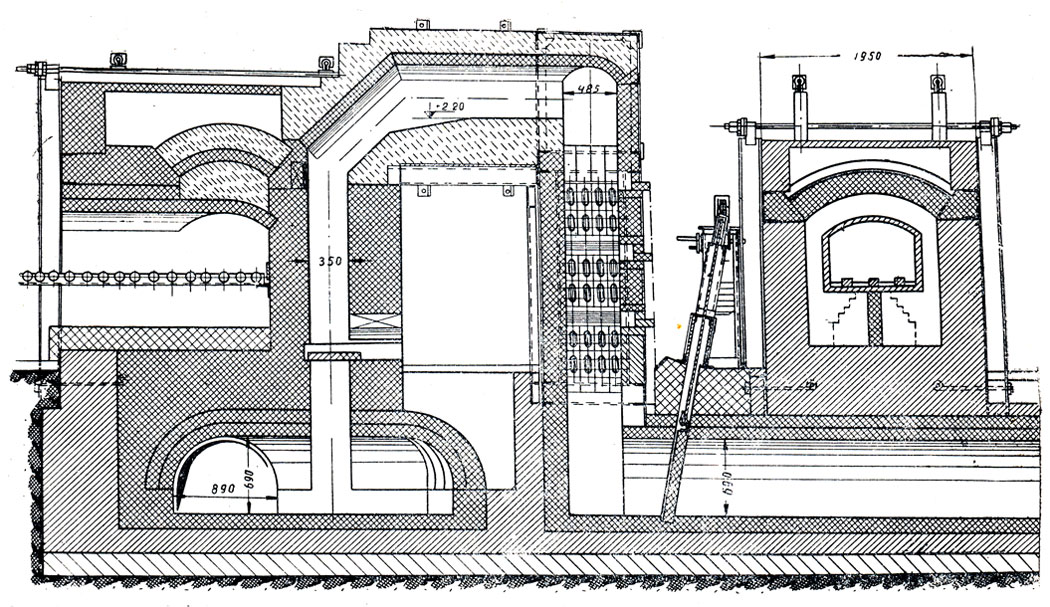

В муфельных печах потеря тепла, уносимого уходящими газами, достигает 50-60%. Для уменьшения этой потери в проектах ГИКИ предусмотрено оснастить муфельные печи рекуператорами, работающими на отходящих газах.

Для печи производительностью 160 ящиков в сутки запроектирован рекуператор с поверхностью нагрева 15,6 м2, устроенный из стальных труб с внутренними иглами. Длина труб - 1640 мм. Коэффициент теплопередачи - 17 ккал/м2/град/час. Воздух в рекуператор будет поступать из зоны охлаждения печи при температуре 140° и подогреваться до 400°, воспринимая 72000 ккал/час. Дымовые газы будут охлаждаться в рекуператоре с 610 до 390°.

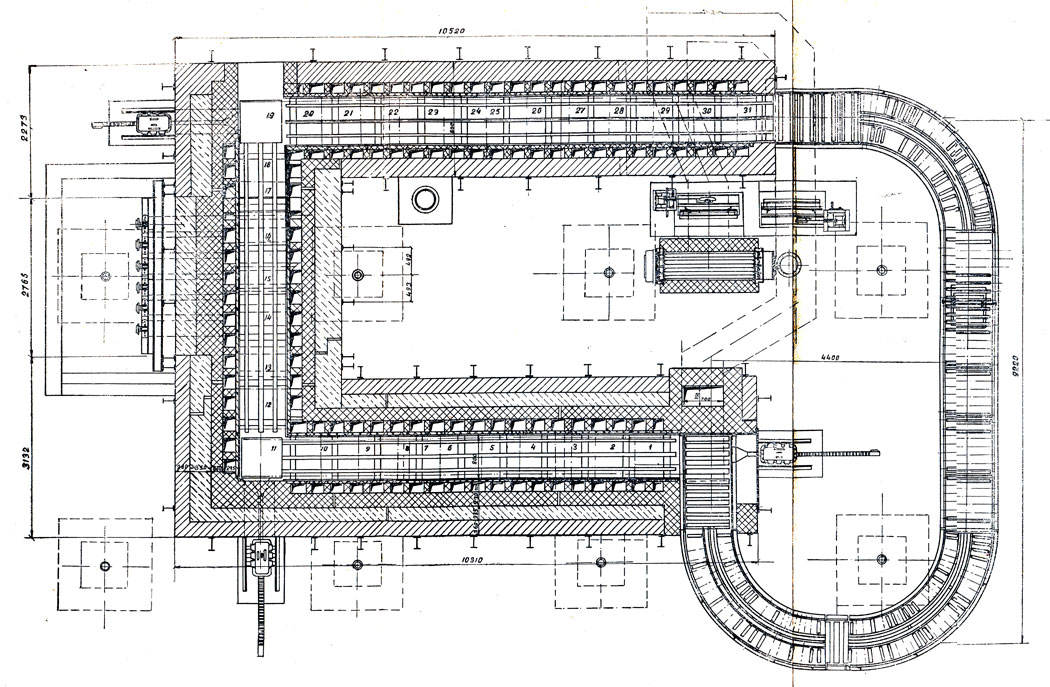

Муфельная печь с рекуператором показана на рис. 151.

Рис. 151. Муфельная П-образная печь с рекуператором

На рис. 152 дан вертикальный разрез рекуператора. Нагретый в рекуператоре воздух будет направлен в топки, что повысит температуру топочных газов, будет способствовать интенсификации обжига и сокращению расхода топлива.

Рис. 152. Рекуператор муфельной печи (вертикальный разрез)

С целью экономии топлива было также произведено покрытие свода и стен горячего участка печей термоизоляционными материалами.

Вследствие высокой температуры (до 1350°), развивающейся в зоне обжига между муфельными коробками и кладкой печи, происходило интенсивное образование шлака частицами золы, осевшей на поверхности шамотной футеровки. В результате этого футеровка выплавлялась и разрушалась, а сечение газовых ходов сужалось. Эти повреждения вызывали необходимость проведения капитального ремонта печей через каждые 6-9 месяцев.

В целях удлинения межремонтного срока службы печей на Дмитровском фарфоровом заводе внутренняя кладка зоны обжига была выполнена из высокоглиноземистого кессонного огнеупорного кирпича (Al2O3 - 76%; TiO2 - 0,5%; Fe2O3 - 0,8%, огнеупорность - 1850°; объемный вес - 2,6 кг).

Футеровка топочной зоны; сделанная из кессонного кирпича, простояла 20 месяцев, т. е. примерно в 3 раза больше шамотной. Несмотря на гораздо более высокую стоимость кессонного кирпича (в 10 раз превышающую стоимость шамотного кирпича), затраты на его приобретение окупились благодаря сокращению расходов на ремонт и уменьшению потерь, связанных с простоями печей.

Значительное увеличение съема продукции с цеховых площадей может быть достигнуто при применении П-образных печей со сдвоенными каналами.

На Барановском фарфоровом заводе построена П-образная печь с двумя параллельными каналами в зоне охлаждения, оборудованными отдельными толкателями. Эксплуатация этой печи дает увеличение производительности при одновременном уменьшении термических трещин; кроме того, улучшаются температурные условия в цеховом помещении.

Для ускорения охлаждения изделий после их выхода из зоны обжига организован отсос воздуха из каналов, окружающих муфель. Нагретый воздух используется для отопления цеховых помещений.

В тех случаях, когда площадь муфельного отделения позволяет, применение сдвоенных каналов, особенно в зоне охлаждения, весьма целесообразно.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'