Промывка каменистых материалов

Промывка каменистых компонентов масс и глазурей - кварца, пегматита, полевого шпата, глазурованного черепа и других материалов производится с целью удаления случайно приставших к ним загрязнений: земли, золы и т. п.

В прошлом компоненты масс и глазурей или совершенно не промывали, или осуществляли промывку вручную в корзинах или ящиках, что не обеспечивало все же полного удаления загрязнений. Кроме того, труд этот был малопроизводительным и тяжелым.

Шагом вперед на пути улучшения качества промывки и облегчения условий труда при выполнении этой операции явилось применение моечных барабанов периодического действия. Вследствие цикличности работы эти аппараты характеризуются невысокой производительностью, позволяющей использовать их только в условиях небольшого производства.

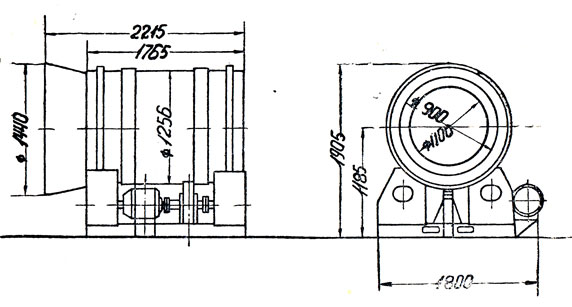

Более совершенным является моечный барабан непрерывного действия (рис. 2). Он представляет собой полый металлический цилиндр, облицованный изнутри фарфоровой, кремневой или деревянной футеровкой и приводимый во вращение вокруг горизонтальной оси с помощью привода. Материал загружается через загрузочную воронку или отверстие в торцовой стенке барабана. Передвигаясь (вследствие некоторого наклона вращающегося барабана) по направлению к конусообразно расширяющейся выходной его части, материал промывается сильными струями воды, подаваемой внутрь барабана по трубопроводу, имеющему отверстия. Для удаления вытекающей из барабана загрязненной воды у его выходного конца устраивают специальный люк с решетчатым отводом в канализацию.

Рис. 2. Моечный барабан непрерывного действия

Производительность моечного барабана зависит от его размеров и скорости вращения. При диаметре 900-1100 мм и длине 1800 мм производительность составляет 1600-3000 кг/час. Расход электроэнергии колеблется в пределах 1,5-2,0 квт, воды - в пределах 2,4-6,0 м3/час.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'