Дробление каменистых материалов

Измельчение, требующее большого расхода энергии и значительных затрат на ремонт и замену быстро изнашивающихся частей дробильно-помольного оборудования, является одной из наиболее дорогостоящих операций в производстве тонкокерамических масс.

До недавнего прошлого грубое дробление каменистых материалов производилось вручную, с помощью тяжелых кувалд. В настоящее время для этой цели применяют щековые дробилки, в которых измельчение материала осуществляется путем раздавливания кусков между подвижной и неподвижной челюстями дробилки.

Для среднего и мелкого дробления, т. е. для измельчения до величины около 2 мм, обычно используют бегуны, получившие широкое распространение вследствие простоты устройства и обслуживания.

Конструкция бегунов постепенно улучшалась. Вместо применявшихся ранее громоздких малопроизводительных машин с приводом от общей трансмиссии, с деревянными зубьями на передаточных шестернях (частые поломки которых вызывали неизбежные простои оборудования), тяжелых в обслуживании из-за ручной загрузки и выгрузки материала и отсутствия аспирации пылевыделений, в настоящее время используются более совершенные виды бегунов. Конструкция их дает ряд существенных преимуществ в эксплуатации: 1) с помощью специальных скребков размалываемый материал подгребается под катки и подводится к разгрузочному отверстию, что значительно повышает производительность бегунов; 2) применение вращающегося пода обеспечивает равномерный его износ; 3) индивидуальный привод от электромотора исключает необходимость применения контрпривода с ременными передачами.

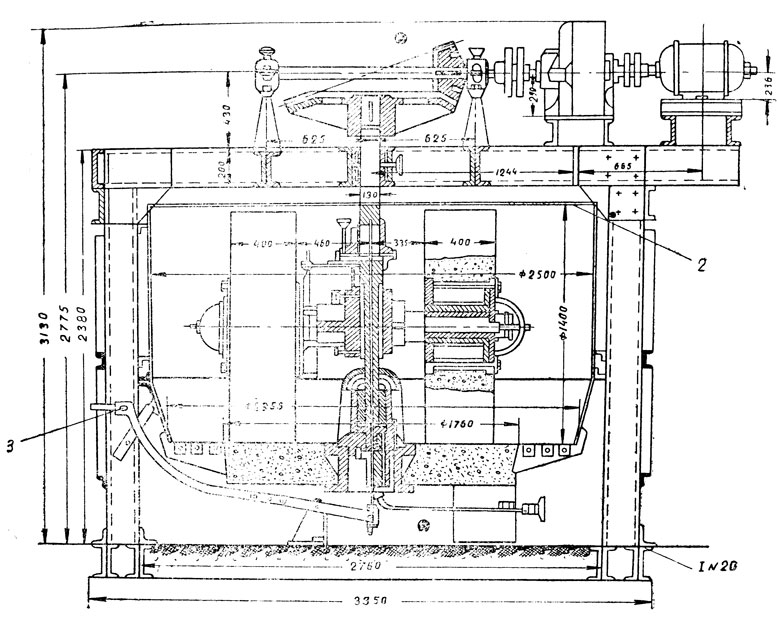

Обеспылевание процесса измельчения было достигнуто путем заключения бегунов в капсюлирующие кожухи и устройства аспирирующей вентиляции (рис. 3).

Рис. 3. Бегуны с защитным кожухом и индивидуальным приводом: 1 - кожух; 2 - крышка кожуха; 3 - механизм подъема скребка

Характерной особенностью современных бегунов является то, что они не используются как отдельный агрегат, производящий лишь одну операцию и загружаемый и разгружаемый вручную, а включаются в цепь технологического оборудования, работающего в замкнутом цикле и выполняющего комплекс операций: дробление, межоперационную транспортировку и просеивание материалов. Это позволяет значительно улучшить условия труда и сократить потребность в обслуживающем персонале.

Производительность бегунов зависит от размеров катков, от числа их оборотов, от твердости размалываемого материала, начальной и конечной степени его измельчения и т. д. Бегуны с катками размером 1600×500 мм, получившие наибольшее распространение на заводах фарфоро-фаянсовой промышленности, дают в час 500-600 кг твердых молотых материалов, прошедших через сито с 64 отв/см2. Потребная мощность бегунов составляет около 15 квт на одну тонну размолотого материала. Говоря о перспективах развития техники дробления каменистых материалов, следует остановиться на применении для этой цели конусных, или так называемых гарационных дробилок, нашедших широкое применение в смежных областях промышленности.

В конусной, или гирационной, дробилке измельчение материала происходит путем раздавливания его между поверхностями двух конусов: внешнего неподвижного и внутреннего подвижного, облицованных плитами из твердой стали. Посредством приводного вала и системы конических зубчатых шестерен дробящему конусу придается вращательное движение, сопровождаемое качанием, вследствие которого дробящий конус то приближается к поверхности внешнего неподвижного конуса, то отдаляется от нее.

Предназначенный для измельчения материал подается сверху через загрузочную воронку, попадает в пространство между неподвижным и эксцентрически вращающимся конусами, раздавливается и под действием силы тяжести сваливается вниз, через зазор между конусами.

В конусной дробилке материал может быть раздроблен до величины 2 мм. Регулировка степени измельчения производится путем изменения ширины зазора между конусами.

Смазка машины осуществляется автоматически, от центральной системы.

Производительность конусных дробилок весьма высока и при диаметре дробящего конуса порядка 900 мм составляет 12-20 т/час. Потребная мощность на одну т измельченного материала - 1-1,5 квт.

В ближайшее время конусные дробилки должны найти широкое применение в фарфоро-фаянсовой промышленности.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'