Гомогенизации и вакуумная обработка массы

Масса, полученная при обезвоживании в фильтрпрессах, не обладает равномерным распределением влаги. В некоторых случаях наблюдается известное ее расслоение.

Для придания массе однородности, необходимой для обеспечения хороших формовочных свойств, ее подвергают переработке в массомялках различных конструкций.

В недалеком прошлом в фарфоро-фаянсовой промышленности для этой цели применяли главным образом бегунковые мялки периодического действия. Переработка массы в этих мялках осуществлялась посредством вращающихся конических катков и двух пар боковых цилиндрических роликов, при помощи которых слой массы попеременно подвергался то нажиму сверху, то сжатию с боков. Благодаря такому воздействию слои массы перемещались по направлению движения, причем перемещение наружных слоев происходило более интенсивно, чем внутренних. В результате обработки масса получалась достаточно однородной по содержанию влаги и структуре.

В последних конструкциях бегунковых мялок используются индивидуальный привод и вращающийся под взамен подвижных катков и боковых роликов, что значительно улучшает условия работы и техники безопасности при обслуживании.

Производительность периодически действующих мялок бегункового типа сравнительно невелика и, в зависимости от размеров, составляет 700-1500 кг/час. Потребляемая мощность колеблется в пределах 2,5-4 квт на 1 т перерабатываемой массы.

Существенным недостатком мялок бегункового типа является значительное насыщение массы воздухом в процессе переработки, что ухудшает ее физико-керамические свойства.

За последние 25-30 лет в керамической промышленности получили широкое распространение новые конструкции машин для гомогенизации массы - так называемые вакуумные мялки непрерывного действия, в которых совмещаются процессы перемина и обезвоздушивания массы.

Такое быстрое и повсеместное признание этих машин объясняется тем, что получающаяся вакуумированная масса обладает повышенными физико-керамическими свойствами, вследствие чего сокращается количество технологических отходов и улучшается качество готовой продукции.

Рядом исследований было установлено, что при удалении воздуха из массы достигается ее необходимая однородность, повышается пластичность, связность и механическая прочность в воздушно-сухом состоянии. Наряду с этим уменьшаются усушка, огневая усадка и пористость обожженного черепка. Конечная температура обжига обезвоздушенных масс несколько понижается по сравнению с массами того же состава, изготовленными обычным путем. При вакуумной обработке увеличивается также прозрачность фарфора, повышающаяся с уменьшением в массе количества воздуха.

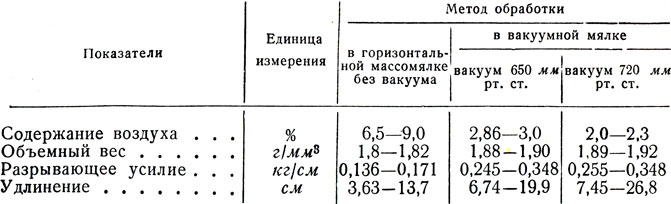

В табл. 3 приводятся данные о влиянии вакуумирования на свойства фарфоровых масс, обработанных на простых шнековых и вакуумных прессах.

Таблица 3

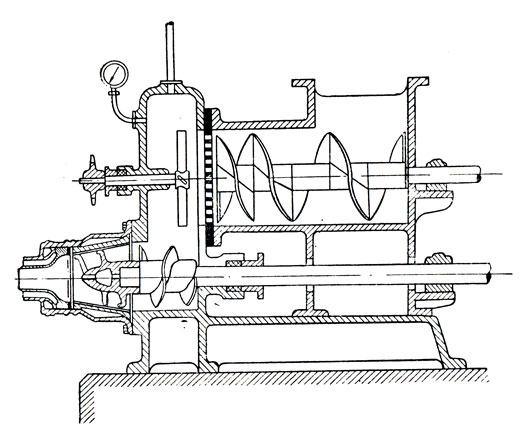

Вакуумная мялка (рис. 20) представляет собой агрегат, состоящий как бы из двух шнековых мялок, соединенных между собой вакуум-камерой, в которой посредством вакуумного насоса создается разрежение в 700-740 мм.

Рис. 20. Схема устройства вакуумной мялки

Производительность вакуум-мялок, применяемых в фарфоро-фаянсовой промышленности, колеблется в пределах 1,5-5 т/час. Потребляемая мощность составляет 4-5 квт на 1 т перерабатываемой массы.

Конструкция вакуум-мялки не претерпела существенных принципиальных изменений. Был улучшен привод за счет применения редукторной передачи от индивидуального электромотора, а также внесены различные конструктивные изменения, направленные на устранение в бруске переработанной массы так называемых "структур", вызывающих появление S-образных трещин. Несмотря на достигнутые в этой области некоторые положительные результаты, полностью уничтожить структурообразование до последнего времени не удалось.

Лишь совсем недавно были изучены причины образования структур, в результате чего были намечены пути их устранения.

Как показали исследования, появление структурных трещин объясняется тем, что частицы глины, имеющие пластинчатую форму и расположенные в беспорядке, при прохождении массы через мундштук пресса принимают под влиянием внешнего давления положение, ориентированное в направлении относительного движения. В результате этого ослабляются внутренние силы сцепления частиц массы, что и выражается в появлении структурных трещин.

Было установлено, что при прекращении воздействия давления на массу первоначальное расположение частиц в известной мере восстанавливается, причем этот процесс идет тем быстрее, чем меньше вязкость массы.

Поэтому, если удалось хотя бы на время значительно снизить вязкость массы, представилась бы возможность быстро восстановить первоначальное расположение частиц и избежать структурообразований.

Такое изменение вязкости массы может быть достигнуто путем использования эффекта тиксотропии, происходящего под влиянием колебательных импульсов.

Для практического применения этого метода ликвидации структурообразований необходимо обеспечить равномерное воздействие сравнительно высокой энергии вибрации на поперечное сечение бруска массы. Это достигается путем установки в шнековых прессах вибрационных решеток, сообщающих частицам массы колебательные импульсы частотой в 50 герц и ниже.

По имеющимся данным, при переработке массы в вакуум-мялках с виброрешетками значительно улучшается ее качество вследствие отсутствия структурообразований. Поэтому в ближайшие годы должно быть уделено достаточно внимания изучению работы этих машин и их внедрению в производство.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'