Рациональная планировка массозаготовительных цехов

На большинстве предприятий фарфоро-фаянсовой промышленности дореволюционной России массозаготовительные цехи размещались в низких и плохо освещенных корпусах, примыкавших к зданиям заводских энергетических станций. Такое расположение объяснялось тем, что эти цехи являлись главными потребителями силовой энергии, передача которой осуществлялась через центральные трансмиссионные системы непосредственно с вала первичных двигателей, в качестве которых обычно использовались паровые машины.

От складов сырья и цехов потребителей - формовочного и печного - массозаготовительные цехи были оторваны. Это вызывало необходимость транспортирования сырья, массы и глазури по территории заводского двора, для чего обычно использовались узкоколейные рельсовые вагонетки, передвигавшиеся с помощью людской силы или конной тяги. В некоторых случаях применялся только ручной труд, например для транспортирования глазури, которая переносилась в ведрах или специальных ушатах.

Вследствие непланомерного расширения массозаготовительных цехов, которое обычно осуществлялось путем пристроек, размещение технологического оборудования носило в значительной мере случайный характер и не соответствовало направлению производственного потока. Все это создавало многочисленные встречные движения, которые осложняли технологический процесс и вызывали потребность в дополнительной рабочей силе.

В послереволюционный период в связи со значительным увеличением объема выпуска фарфоровой и фаянсовой хозяйственной посуды возникла необходимость в расширении и реконструкции действующих массозаготовительных цехов, а на некоторых заводах - и в строительстве новых. Одновременно с применением более совершенных видов машин взамен устаревших была предусмотрена и целесообразная планировка массозаготовительных цехов и устанавливаемого в них оборудования, которая обеспечила выпрямление производственного потока.

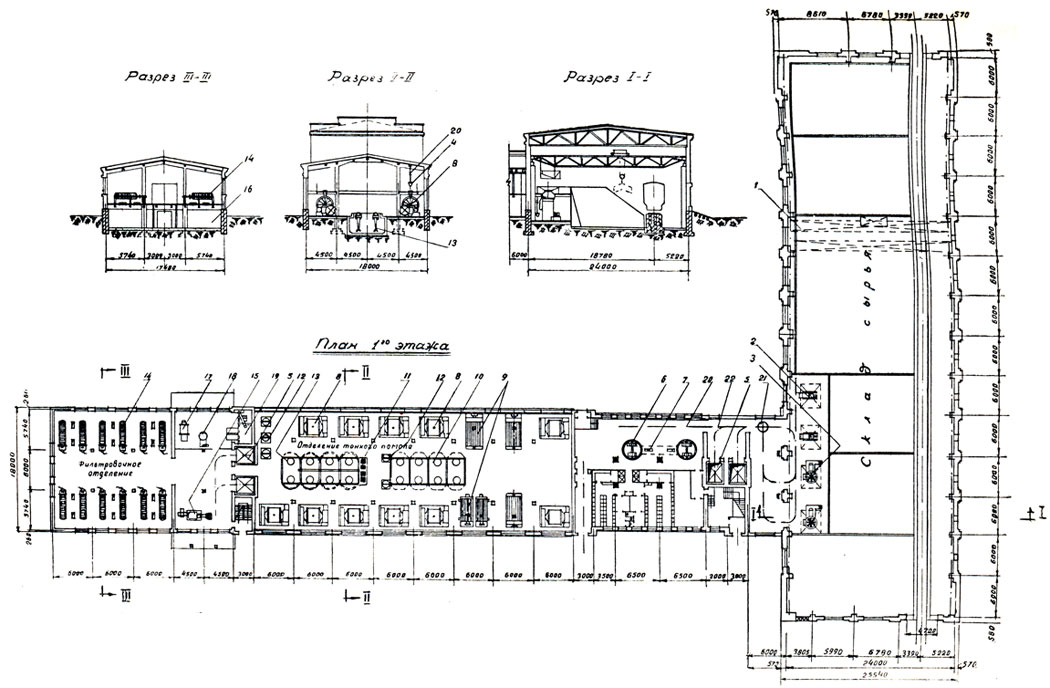

В качестве примера рациональной планировки могут быть приведены новый массозаготовительный цех и механизированный склад сырья, сооруженные на фаянсовом заводе им. М. И. Калинина (рис. 21).

Рис. 21. Схема планировки современного массозаготовительного цеха и механизированного склада сырья: 1 - грейферный кран; 2 - грохот; 3 - глинорезки; 4 - монорельсовая ковшовая вагонетка; 5 - лифтовой подъемник; 6 - бегуны; 7 - ковшовые элеваторы; 8 - шаровые мельницы; 9 - горизонтальные мешалки; 10 - пропеллерные смесители; 11 - вибросита; 12 - мембранные насосы; 13 - расходные сборники; 14 - камерные фильтрпрессы; 15 - шнековые мялки; 16 - массохранилище; 17 - стиральный барабан; 18 - центрифуга; 19 - кулисное сушило для полотен; 20 - монорельсовые пути; 21 - монорельсовый поворотный круг, 22 - монорельсовая стрелка

Массозаготовительный цех размещается в здании, примыкающем к складу сырья и соединяющемся с формовочным цехом посредством галереи. В состав цеха входят: отделение бегунов, примыкающее к расположенному в складе сырья отделению подготовки материалов; отделение тонкого помола и приготовления жидкой массы и фильтрпрессное отделение, включающее массохранилище и помещение для стирки, пропитки и сушки фильтрпрессных полотен.

Вагоны с прибывающим на завод сырьем подаются внутрь склада, отметка пола которого лежит на 2 м ниже отметки головки рельса. Во избежание простоя вагонов сырье выгружается в разгрузочную траншею, идущую вдоль железнодорожной эстакады, и с помощью грейферного мостового крана укладывается в штабели по соответствующим отсекам склада. Этим же краном глинистые материалы подаются в загрузочные отверстия глинорезок для предварительного измельчения, а кварцевый песок - к грохоту. Переработанное сырье ковшовыми и бункерными монорельсовыми вагонетками транспортируется через лифтовой подъемник в завесочную, расположенную во втором этаже массозагоговительного цеха.

Дробление полевого шпата и входящего в состав массы фаянсового черепа производится на бегунах, работающих в замкнутом цикле с ситами-буратами. Просеянные материалы с помощью шнеков распределяются по бункерам.

После весовой дозировки компоненты массы на монорельсовых вагонетках подаются для дальнейшей переработки в отделение тонкого помола и приготовления жидкой массы. Здесь материалы подвергаются тонкому измельчению в шаровых мельницах мокрого помола; глина и каолины распускаются в воде в горизонтальных мешалках. Из мельниц и мешалок глинистые суспензии сливаются в сборники-смесители, в которых производится интенсивное смешивание суспензий. Жидкая масса, содержащая все компоненты, подвергается ситовому обогащению на виброситах и ферромагнитной очистке в электромагнитных сепараторах, а затем перекачивается в расходные сборники. Отсюда обогащенная жидкая масса с помощью мембранных насосов подается в камерные фильтры периодического действия, в которых производится ее обезвоживание до влагосодержания 21-23%.

Выгруженные из прессов коржи массы транспортируются к мялкам шнекового типа. Далее масса или направляется для вылеживания в массохранилище, расположенное под фильтрпрессами, или же подается в формовочный цех к вакуумным мялкам, в которых производится ее дезаэрирование. Мойка, пропитка и сушка фильтрпрессных полотен осуществляется в специальной прачечной, оборудованной моечным барабаном, центрифугой для отжимания воды и кулисным сушилом.

Благодаря целесообразному расположению оборудования в цехе ликвидированы встречные движения и достигнута прямоточность производственного процесса, начиная от склада сырья и кончая подачей в фомовочный цех готовой массы.

Применение описанной схемы планировки представляется технологически более оправданным и рекомендуется при сооружении новых массозаготовительных цехов на фарфоровых и фаянсовых заводах.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'