Формование из пластичных масс

Модернизация формовочного станка

До Октябрьской революции в формовочных цехах фарфоровых и фаянсовых заводов большинство технологических операций производилось вручную или с помощью весьма примитивных приспособлений. Единственным механизмом являлся формовочный станок. Он состоял из вертикального "веретена", к которому в верхней части привинчивался "болван" для вставки гипсовых форм. Нижняя часть веретена находилась в подпятнике, а средняя - в подшипнике, прикрепленном к деревянному столу. К крышке стола крепился и наклон с шаблоном.

Веретено получало вращение от трансмиссии при помощи канатной передачи. Обычно вдоль наружных стен формовочного цеха протягивалась трансмиссия и возле нее, на некотором расстоянии друг от друга, располагались формовочные станки. Такие примитивные станки не позволяли вырабатывать изделия постоянных размеров, так как под тяжестью массы, укладываемой на столах, последние прогибались и тем самым нарушали настройку станка.

Борьба за повышение производительности и эффективности формовочных цехов началась с модернизации формовочного станка.

В результате станки стали изготовлять вместе со станиной (на которой крепились стойки для наклона), а впоследствии и с ножной педалью для остановки станка при помощи фрикционной муфты или перевода ремня на холостой шкив.

Также были разработаны и внедрены: а) приспособление для автоматического включения и остановки станка при опускании и подъеме наклона; б) механические питатели для смачивания массы путем подачи воды под шаблон в процессе формовки; в) устройства для механической обрезки края тарелки, блюдца или чашки.

Несмотря на то, что формовочный станок существует давно, еще до недавнего времени не было установлено оптимальное количество оборотов станка при формовке фарфоровых изделий. На разных заводах применялась различная скорость вращения станков, в связи с чем формовочный станок использовался недостаточно. В 1935 г., на основании проведенных И. Я. Юрчаком исследований, было выявлено, что для формовки различных фарфоровых изделий требуется своя оптимальная окружная скорость, составляющая для обычно применяемых масс при формовке тарелок 5 м/сек, блюдец - 4,15 м/сек и т. д. Упорядочение скоростей вращения формовочных станков позволило значительно увеличить производительность труда формовщиков.

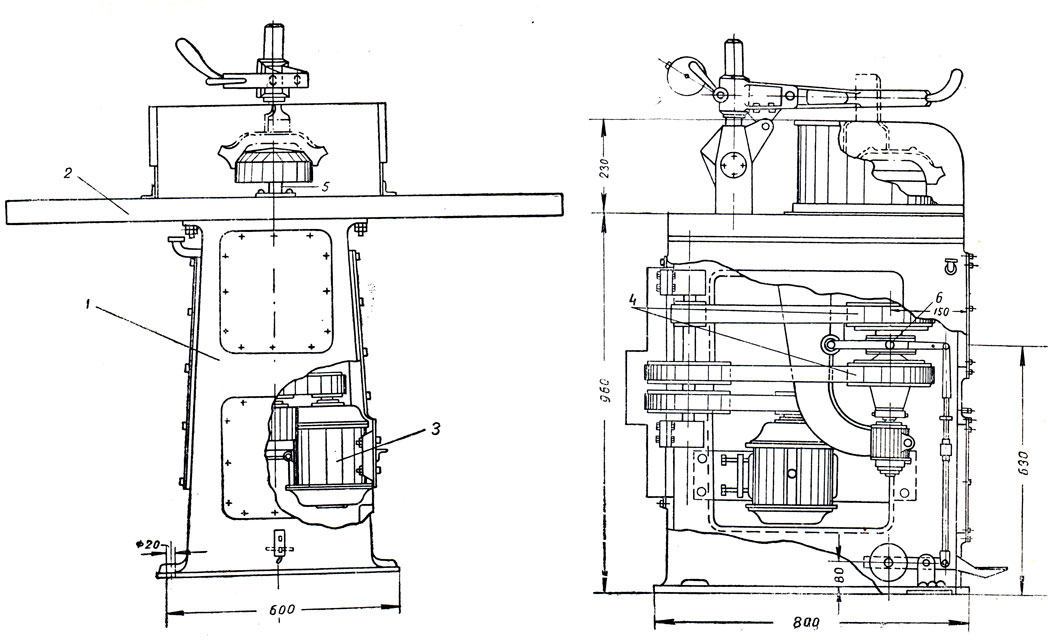

Дальнейшими исследованиями было установлено, что на разводке и формовке плоских изделий также необходимо иметь различные окружные скорости вращения. В соответствии с этими требованиями в ГИКИ был сконструирован двухскоростной формовочный станок (рис. 22), получивший широкое распространение на фарфоровых заводах. Станок смонтирован в чугунной станине, снабженной съемным столом.

Рис. 22. Двухскоростной формовочный станок: 1 - станина; 2 - стол; 3 - электродвигатель: 4 - холостые шкивы; 5 - шпиндель; 6 - двойной фрикцион

Привод станка помещен внутри станины и осуществляется от электродвигателя мощностью 0,5 квт. От электродвигателя вращение передается через приводное устройство на два холостых шкива, свободно сидящих на шпинделе станка. Двойной фрикцион, установленный на шпинделе, взаимодействует попеременно то с одним, то с другим из холостых шкивом. Переключение фрикционов производится через систему рычагов, связанных с шаблонодержателем.

При поднятом шаблонодержателе верхний фрикцион находится во включенном состоянии со шкивом, вращающим шпиндель со скоростью 130 об/мин. При этой скорости производится разводка пласта. При опускании шаблонодержателя автоматически выключается верхний фрикцион и включается нижний, придающий шпинделю 350 об/мин. При этой скорости выполняется формовка тарелки.

Фрикционы можно переключать также и с помощью ножной педали.

Скорость вращения шпинделя при разводке пласта - 130 об/мин; при формовке - 350 об/мин; мощность электродвигателя - 0,5 квт.

Наряду с модернизацией самого формовочного станка совершенствовалась и организация труда по формовке изделий. Наибольшее количество исследований было проведено по формовке плоских изделий. В 30-х годах была испытана так называемая "спаренная формовка". Сущность этого метода заключалась в том, что формовщик обслуживал по очереди два станка, установленных на расстоянии 500 мм. При этом подручные выполняли подготовительные операции по накладке пласта на форму, установке форм в болван, съемке форм со станка и переноске их на стеллажи, снятию высушенных изделий с форм и возвращению последних на рабочее место. Такая организация труда не получила широкого распространения.

Не нашла также применения спаренная формовка чашек на обычных станках.

Описанные конструктивные усовершенствования формовочного станка и организация одновременной работы на двух станках не внесли коренных изменений в процесс формовки изделий, так как роль рабочего продолжала оставаться главенствующей.

Тогда мысль конструкторов начала работать в направлении создания новых машин, в которых процесс формовки осуществлялся бы полуавтоматически или даже автоматически, а от рабочего требовалось только наблюдение за ходом процесса формовки. Проведенные исследования по изучению свойств массы создали предпосылки для конструирования усовершенствованных формовочных станков - полуавтоматов и автоматов.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'