Механизация заготовки пластов при формовке плоских изделий

Формовка плоских изделий (тарелки, блюдца, блюда и т. п ) производится из предварительно заготовленных пластов. Для этой цели рядом с формовочным станком устанавливается пластовочный. Конструктивно это тот же станок с насаженным на веретено болваном, верхняя часть которого заканчивается плоскостью. Обычно один пластовщик обслуживает двух формовщиков.

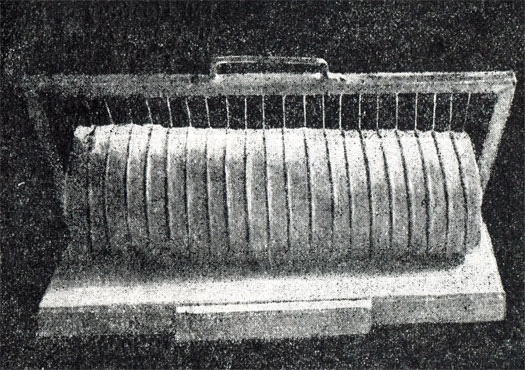

Для снижения отходов массы и увеличения производительности пластовщиков на ряде заводов скалки массы разрезаются непосредственно у рабочего места на порции, являющиеся заготовками для пластов. Такая подготовка определенных порций массы производится при помощи рамы с натянутыми струнами (рис. 23).

Рис. 23. Рама для получения заготовок массы

Увеличение производительности формовщиков тарелок и блюдец достигается путем формовки пластов с утолщением в месте будущей ножки изделия. Для этого пласты формуют на болванах с круговым углублением или с соответствующей выемкой в шаблоне.

Повышению производительности труда способствует заготовка пластов из скалок массы на пласторезках, получившая широкое распространение на фаянсовых заводах.

Формование фарфоровых тарелок из нарезанных пластов не привилось, так как получающаяся в пластах при таком способе изготовления ориентация частиц массы приводит к деформации изделий при обжиге.

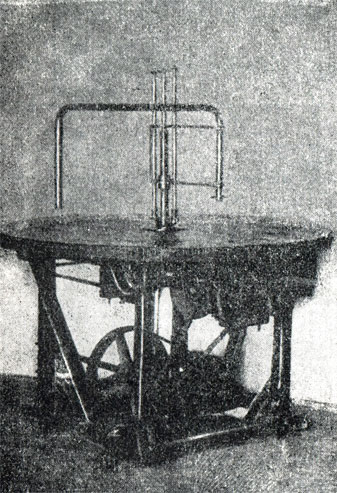

В настоящее время имеются пласторезки в виде круглых или продольных столов.

На рис. 24 представлена пласторезка с неподвижным столом к вращающимся лобзиком со струной. Стол служит для установки болванок массы.

Рис. 24. Пласторезка с круглым столом

Режущая струна поставлена по отношению к столу не радиально, а под некоторым углом, что способствует сдвигу загрязнений к концу струны и облегчает резку массы. Лобзик с каждым поворотом может передвигаться вниз на толщину пласта. Путем смены винта и гайки регулируется толщина пласта.

Такая пласторезка рассчитана на небольшую производительность и занимает значительно меньше места, чем пласторезка с прямолинейным движением. Поэтому ее можно рекомендовать для установки на небольших фаянсовых заводах.

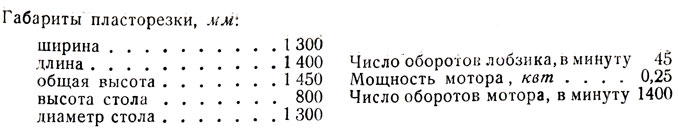

Для заготовки больших количеств пластов были разработаны пласторезки конвейерного типа (И. А. Булавин). Эти пласторезки (рис. 25) могут быть двух конструкций: в одном случае цилиндры массы находятся неподвижно на рабочем столе, а в другом - на непрерывно-перемещающемся рабочем столе.

Рис. 25. Пласторезка конвейерного типа: 1 - рама; 2 - стол; 3 - скалки массы; 4 - пласты

Наибольшее распространение получили пласторезки с движущейся рамой. Толщина пластов определяется расстоянием между струнами и регулируется изменением угла наклона рамы. Для более быстрого перехода с одной толщины пласта на другую рама поворачивается на шарнирах. Целесообразно устанавливать раму не перпендикулярно ее движению, а под некоторым углом. Это способствует самоочистке струн в процессе работы, так как зацепившиеся волокна сползают к концам струн.

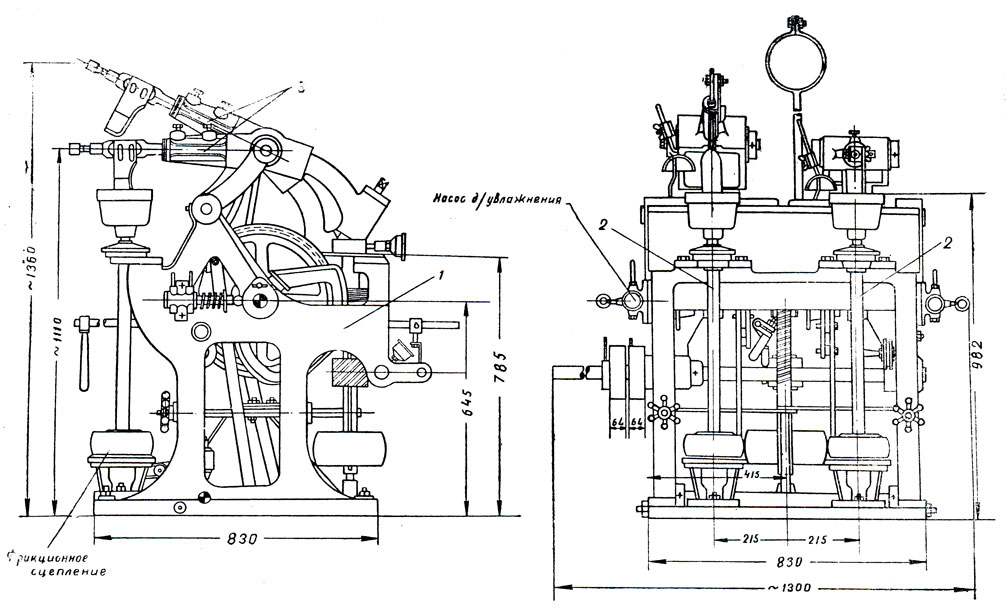

Механизация процесса пластичного формования изделий. Первым станком на фарфоро-фаянсовых заводах СССР, внесшим изменения в процесс формовки чашек, явился двухшпиндельный полуавтомат (рис. 26).

Рис. 26. Двухшпиндельный формовочный полуавтомат: 1 - станина; 2 - шпиндели; 3 - наколы

Конструкция этого полуавтомата заключается в следующем, На станине укреплены два шпинделя, которые соединены с наклонами таким образом, что во время вращения шпинделей наклоны самостоятельно совершают последовательное движение вверх и вниз. Механически выполняется также обрезка краёв изделий и смачивание водой. Роль рабочего сводится лишь к вкладыванию формы, забрасыванию в нее массы и выниманию формы с изделием. Благодаря такому уменьшению количества приемов рабочий может одновременно обслуживать два шпинделя. Эти полуавтоматы получили широкое распространение на заводах фарфоро-фаянсовой промышленности.

Характеристика двухшпиндельного полуавтомата

Наличие формующих механизмов и непрерывно-действующих механизированных сушил позволило приступить к организации в формовочных цехах поточных линий.

Следует отметить, что изготовление ручек из пластичной массы пока не механизировано. Приставка ручек к корпусам чашек также производится вручную. Сейчас ведутся работы над тем, чтобы операции по изготовлению ручек из пластичной массы, а также по их приставке выполнялись полуавтоматами и автоматами.

Полуавтомат для прессования ручек должен производить заготовку порции массы, последующую отпрессовку ручек, а также подрезку у них лапок.

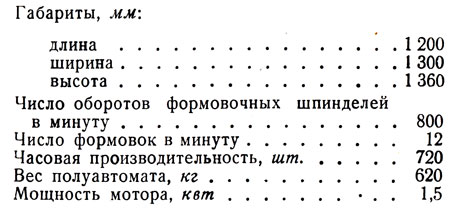

При проектировании такого автомата следует использовать опыт Барановского фарфорового завода, где применяется машинка для механической подрезки ручек (рис. 27). Машинка состоит из рамы, на которой смонтированы два вращающихся диска с ножами и передвижная каретка.

Рис. 27. Машинка для подрезки ручек: 1 - рама; 2 - нож; 3 - передвижная каретка

При подрезке ручки вставляют в гнездо каретки и подвигают к вращающимся барабанам. Ножи на барабане должны соответствовать профилю изделия в местах приставки.

На следующем по технологическому циклу полуавтомате должны выполняться операции по смазке ручек массой и приставке их к корпусам чашек.

Освоение полуавтоматов по изготовлению и приставке ручек позволит в дальнейшем перейти к проектированию автомата, комплексно объединяющего эти операции. Создание таких автоматов значительно ускорило бы организацию автоматических линий.

Для пластической формовки плоских изделии еще в 30-х годах был предложен ряд конструкций формовочных полуавтоматов, разработанных иностранными машиностроительными фирмами.

В машинах системы Фора и Дорста формовка изделий производилась из одного кома массы, обрабатываемого посредством вращающейся головки с тремя нажимными шаблонами и вращающихся трубок для увлажнения массы водой. Однако, эти автоматы не были внедрены в производство, так как не обеспечивали надлежащего качества изделий.

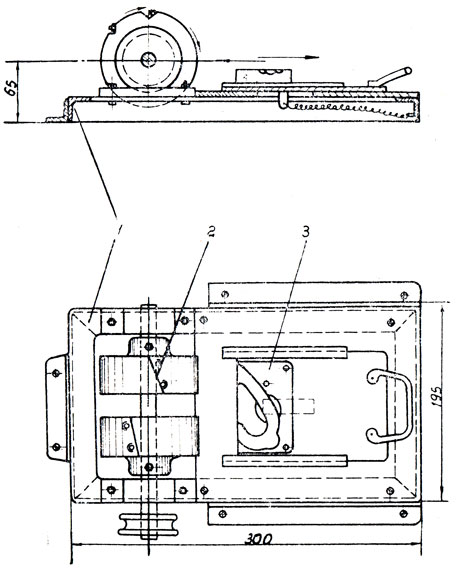

На фарфоровом заводе им. Ломоносова, по предложению Б. Н. Шамарина, изготовлен полуавтомат для формования тарелок (рис. 28). Полуавтомат обеспечивает наложение заготовленного пласта на гипсовую форму таким образом, что их центры совпадают, а это является весьма важным с точки зрения правильной ориентации частиц массы в изделии.

Рис. 28. Полуавтомат Б. Н. Шамарина для формования плоских изделий: 1 - дозирующее устройство; 2 - нить для обрезки заготовок; 3 - диск для формовки; 4 - пластовочный шаблон; 5 - шпиндель окончательной отводки

В таком виде полуавтомат состоит из трех основных узлов: дозирующего устройства, шпинделя для разводки пластов и шпинделя для окончательного формования тарелок.

Работа на полуавтомате производится следующим образом: дозирующее устройство автоматически выдавливает через определенные промежутки времени скалку массы, от которой с помощью нити отрезается определенная порция. Эта порция массы вручную переносится на диск, где автоматически с помощью фарфорового шаблона на салфетке разводится пласт. Далее рабочий вручную перекладывает пласт на гипсовую форму, вставленную в болван формовочного шпинделя, и формует тарелку.

Полуавтомат обслуживается одним человеком, в обязанности которого входит перекладка заготовок и пластов, а также перестановка готовых тарелок в сушило и пустых форм в станок.

По данным завода им. Ломоносова, фактическая производительность полуавтомата 600-700 тарелок в смену.

Полуавтомат ГИКИ для формовки тарелок.

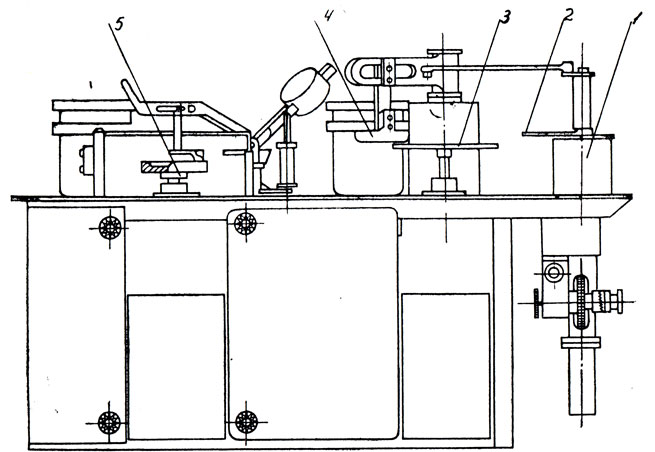

В ГИКИ под руководством С. М. Центера разработана конструкция двухрядного полуавтомата для формовки тарелок. Освоение полуавтомата производится на заводе им. Калинина.

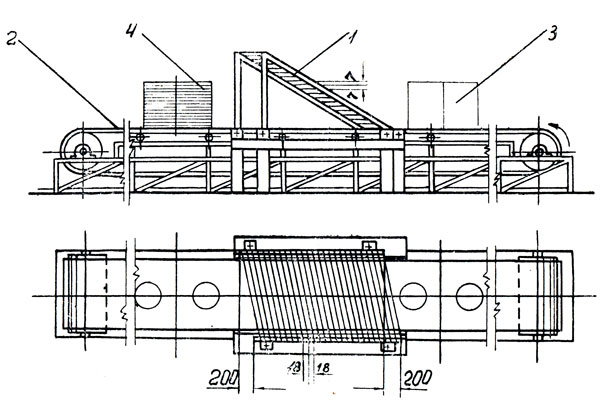

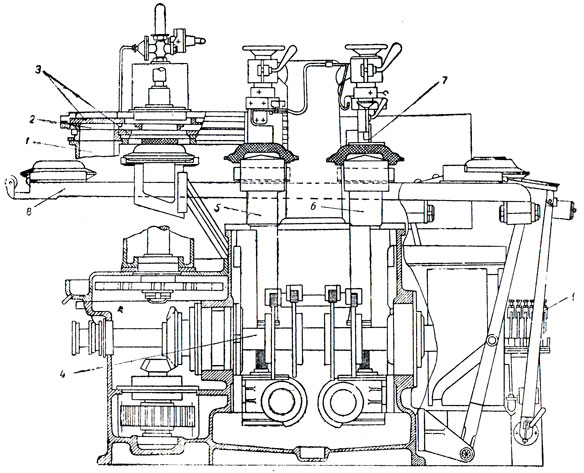

Полуавтомат представлен на рис. 29 и 30.

Рис. 29. Тарелочный полуавтомат

Рис. 30. Продольный разрез тарелочного полуавтомата: 1 - мундштук; 2 - диск дозатора; 3 - верхний и нижний ножи; 4 - распределительный вал; 5 - шпиндели предварительной формовки; 6 - шпиндели окончательной формовки; 7 - шаблоны; 8 - стол с возвратно-поступательным движением; 9 - механизм увлажнения

Он состоит из трех основных узлов: мялки, переминающей и подающей массу в полуавтомат; дозатора, приготовляющего пласты определенных размеров и выталкивающего эти пласты на гипсовые формы; формовочного устройства, осуществляющего формовку изделий к передачу гипсовых форм с одной операции на другую.

Мялка состоит из шнека, вращающегося в неподвижном цилиндре, соединенном через мундштук с дозатором. Диск дозатора помещен между двумя неподвижными плоскостями - верхним и нижним ножами. Нижний нож имеет отверстие, совпадающее с отверстием мундштука. По окружности диска расположено восемь гнезд, диаметр и высота которых соответствуют размерам пласта.

На верхней части корпуса дозатора установлены два механических выталкивателя, управляемые через систему золотников, связанных с распределительным валом полуавтомата.

Распределительный вал, управляющий всеми механизмами полуавтомата, размещен в центральной части станины. На каждой стороне полуавтомата имеется пс два шпинделя, один из которых служит для предварительной, а другой - для окончательной формовки. Над шпинделями расположены неподвижные формующие шаблоны. Подъем шпинделей в направляющих осуществляется при помощи кулачков, сидящих на распределительном валу. Опускаются шпиндели под действием собственного веса. На крышке станины расположены столы, которые, совершая возвратно-поступательное движение, производят передачу форм с одной позиции на другую.

Вода для формовки подается специальным механизмом.

Тарелочный полуавтомат ГИКИ обслуживают три работницы. Одна работница забрасывает массу в бункер мялки, вторая - ставит формы в первое гнездо стола, третья - снимает с рольганга формы с отформованными изделиями и ставит их на полку сушила.

Скорость формовки на полуавтомате регулируется сменой шкива на валу электродвигателя. Производительность полуавтомата составляет 7600 штук глубоких тарелок (диаметром 240 мм) в смену.

На полуавтомате ГИКИ формовка тарелок производится из заготовок цилиндрической формы.

В настоящее время по чертежам ГИКИ изготавливается механизированное устройство для съема гипсовых форм с конвейерного сушила, установки их на полуавтомат и далее на полки сушила. Такое устройство дает возможность создать формовочно-сушильный агрегат для тарелок, на котором вручную будут выполняться только две операции: загрузка полуавтомата массой и съем высушенных изделий. В последующем эти операции также могут быть механизированы.

Дальнейший технический прогресс промышленности потребует создания автоматов, вырабатывающих одновременно ряд изделий. Такие автоматы могут состоять из нескольких секций, в каждой из которых будут изготавливаться отдельные виды изделий.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'