Поточная линия для литья изделий на Барановском заводе

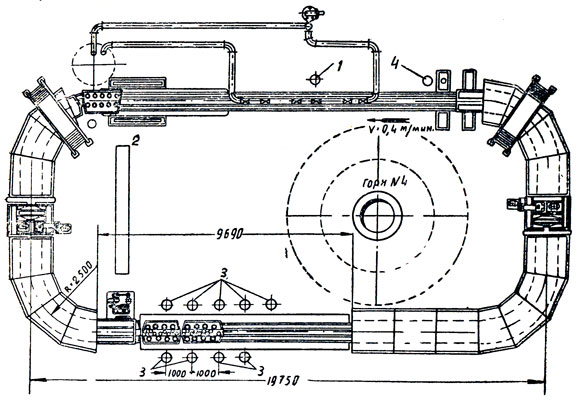

На Барановском фарфоровом заводе литье тонкостенных изделий производится на горизонтально-замкнутом конвейере (рис. 58).

Рис. 58. Поточная линия литья изделий на Барановском заводе: 1 - рабочее место заливщика; 2 - рабочее место сливщика шликера; 3 - рабочее место выбивщиков; 4 - рабочее место контролера форм

Конвейер состоит из 32 деревянных столов-тележек, движущихся на скатах по направляющим, и служит для транспортировки форм и изделий.

Изделия на конвейере отличаются методом слива. Толщина черепка колеблется в пределах 2-4 мм. Отливка производится на пяти позициях. Изделия с более толстым черепком отливаются на первых двух, а с более тонким - на последующих трех позициях.

Шликер подается к рабочему месту заливщика по шликеропроводу, от которого по пяти резиновым шлангам, снабженным конусными кран-клапанами, поступает в формы.

Шликер беспрерывно циркулирует по замкнутому кругу.

Ассортимент изделий, заливаемых на отдельных позициях, следующий; I позиция - подливочники, шарообразные вазы; II - молочники, кувшины; III - цветочники; IV - пудреницы, перечницы, рюмки.

Селедочницы, салатники и суповые чаши на конвейере не отливают, так как на позициях заливки не успевает набираться череп необходимой толщины.

Слив шликера производится на VII позиции. Рабочее место сливщика оборудовано лотком, по которому шликер стекает в бетонированный сборник с пропеллерной мешалкой, откуда снова подается на заливку. Выборка изделий из форм и приклейка деталей производится на XVIII, XIX и XX позициях. Изделия, выбитые из форм, собирают на доски и высушивают на стеллажах у рабочих мест чистильщиков, расположенных в стороне от конвейера. Формы, освобожденные от изделий, остаются на тележках и продвигаются дальше на просушку в специальную сушильную камеру, находящуюся на XXII-XXX позициях и имеющую длину 12 м. На обогреваемом участке, протяженностью 5 м, установлены 24 электролампы общей мощностью 9 квт.

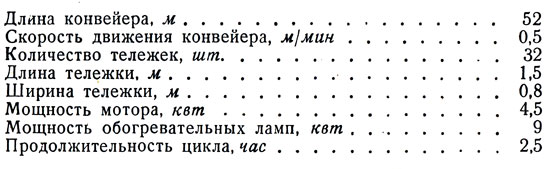

Техническая характеристика конвейера для отливки

У конвейера работают 12 человек, в том числе на заливке - 1 чел., на сливе - 1 чел., на клейке - 1 чел., на выбивке и отделке - 9 чел. Кроме того, на столах вне конвейера работают еще 12 оправщиков. Таким образом, общее количество рабочих, занятых на поточной линии, составляет 24 человека.

За одну смену конвейер делает 3 оборота. Производительность поточной линии - 2200 изделий в смену. С установкой конвейера производительность труда повысилась на 33%.

Почти аналогично оборудован горизонтально-замкнутый конвейер для отливки чернильниц-невыливаек, установленный на Довбышском заводе. Этот конвейер отличается тем, что подсушка форм в сушильной камере производится не лампами накаливания, а воздухом, подогретым в паровых калориферах до температуры 65°.

Отлитые и подвяленные изделия, так же как и на Барановском заводе, выбираются из форм и перед оправкой сушатся на стеллажах. Оправка производится вне конвейера, на деревянных столах.

У конвейера занято шесть рабочих: заливщик, два сливщика, два выбивщика и один рабочий на чистке и подготовке форм.

Конвейер работает в одну смену, за которую успевает сделать 4 оборота.

С пуском конвейера производительность труда повысилась на 30%.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'