Приготовление капсельных масс сухим способом

В современных капсельных цехах на отечественных фарфоро-фаянсовых заводах процесс изготовления масс по сухому способу осуществляется следующим образом.

С целью ускорения процесса сушки и получения равномерно высушенного продукта глинистые материалы предварительно размельчают при помощи зубчатых вальцов и глинорезок горизонтального типа, о которых уже говорилось выше. Для сушки глинистых материалов используют сушильные барабаны.

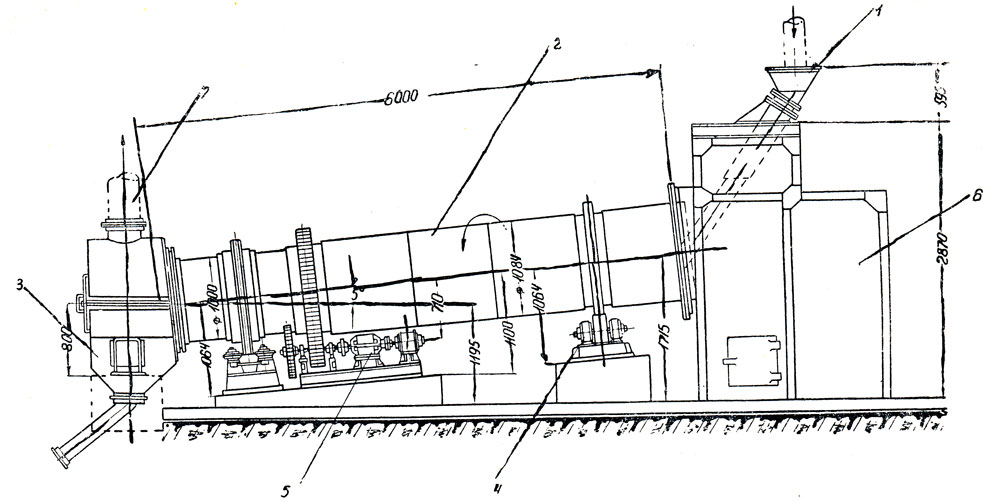

Сушильный барабан (рис. 119) состоит из наклонно установленного (под углом ~5°) на роликовых опорах металлического цилиндра, разделенного особыми перегородками на отдельные ячейки и приводимого во вращение электромотором через систему зубчатых шестерен или редукторный привод.

Рис. 119. Сушильный барабан: 1 - загрузочная воронка; 2 - корпус барабана; 3 - разгрузочная камера; 4 - роликовые опоры; 5 - редукторный привод; 6 - топочное устройство, 7 - отвод дымовых газов

Посредством уплотняющих колец барабан соединяется одной стороной с топочным устройством, а другой - с разгрузочной камерой, в которую поступает высушенный материал.

Измельченная глина подается в барабан через загрузочную воронку и при его вращении, пересыпаясь внутри отдельных ячеек, постепенно перемещается вдоль продольной оси барабана, омываясь потоком горячих (600-700°) дымовых газов, поглощающих содержащуюся в ней влагу. Высушенная глина с помощью того или иного транспортного устройства непрерывно удаляется, отработанные же дымовые газы проходят пылеотделители и выбрасываются в атмосферу.

В некоторых конструкциях сушильных барабанов предусматривается рециркуляция топочных газов, чем достигается некоторое сокращение расхода топлива на сушку.

При вращении барабана со скоростью 2-4 оборота в минуту и угле наклона около 5° продолжительность процесса сушки составляет 20-30 минут. Высушенная глина обычно содержит 5-10% воды.

Производительность сушильного барабана зависит от свойств глины, тонины ее измельчения, начальной и конечной влажности, температуры и скорости движения дымовых газов и т. п. Обычно производительность определяется по количеству влаги, испаряемой в течение 1 часа с 1 м3 объема барабана (для ячейковых сушильных барабанов колеблется в пределах 35-45 кг/м3/час).

Превращение высушенной глины в порошок достигается путем измельчения ее на бегунах, в молотковых мельницах или дезинтеграторах, устройство которых хорошо известно и не требует дополнительного описания.

Дальнейшее развитие и совершенствование процесса дробления глинистых материалов должно идти по пути объединения в одном рабочем цикле операций измельчения и подсушивания, что находит конкретное выражение в создании специальных помольно-сушильных агрегатов. Агрегаты такого типа получают все большее распространение в смежных отраслях промышленности.

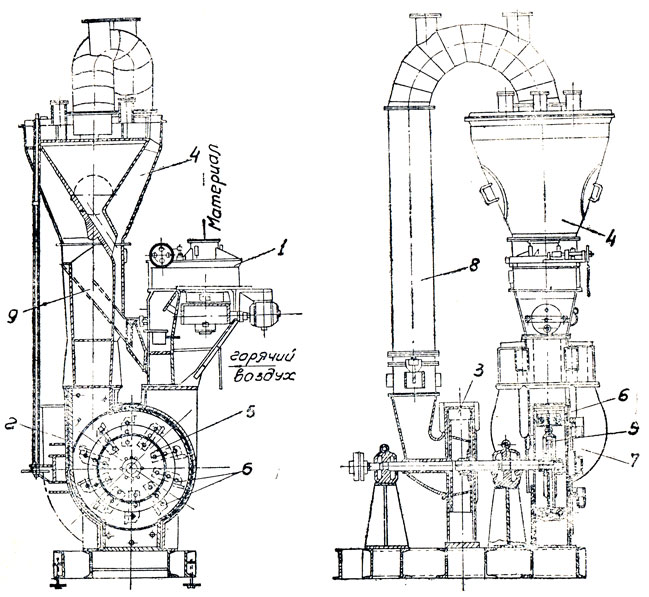

Помольно-сушильный агрегат состоит из машины для измельчения, например роторной или молотковой мельницы, обогреваемой нагретым воздухом или дымовыми газами, служащими для подсушки глинистых материалов и транспортирования измельченных частиц в осадительные устройства.

Комплексная аэробильная установка, применяемая в производстве строительных материалов для измельчения и сушки глин, гипса и т. п. материалов, показана на рис. 120. Основными ее частями являются молотковая мельница с тарельчатыми питателями, вентилятор и сеператор, работающие в замкнутом цикле. Измельчаемый материал с помощью тарельчатого питателя равномерно подается через загрузочные рукава в центральную часть мельницы, размалывается ротором, вращающимся с окружной скоростью 80 м/сек и выбрасывается в трубу, расположенную над горловиной мельницы. Вентилятором, соединенным трубой с воздушным сепаратором, создается разрежение в системе, вызывающее интенсивный приток воздуха или нагретых газов, направленных от мельницы вверх к сепаратору. Отделенные в сепараторе крупные частицы возвращаются в мельницу для домола, а мелкие частицы вместе с отработанным воздухом или газами отсасываются вентилятором и направляются в пылеотделительные устройства.

Рис. 120. Аэробильная установка: 1 - тарелочный питатель; 2 - молотковая мельница; 3 - вентилятор; 4 - сепаратор; 5 - ротор мельницы; 6 - бичи; 7 - загрузочный рукав; 8 - соединительный трубопровод; 9 - течка

Помольно-сушильные агрегаты такого типа должны широко внедряться в фарфоро-фаянсовую промышленность. Особо целесообразно сооружение таких установок на местах добычи глин, что позволит организовать централизованное снабжение предприятий фарфоро-фаянсовой промышленности сухими молотыми глинистыми материалами.

Помимо весьма эффективного использования оборудования и возможности механизации процесса приготовления капсельных масс (при сравнительно небольших затратах), значительно сократится в этом случае объем перевозок вследствие уменьшения веса транспортируемой глины.

Для дробления и фракционирования шамота используются щечные дробилки, рифленые и комбинированные вальцы, работающие в замкнутом цикле с ситами-буратами. Дозировка отдельных фракций шамота и глинистых компонентов, входящих в состав капсельной массы, производится в новых капсельных цехах с помощью тарельчатых или ячейковых питателей, установленных под бункерами для хранения соответствующих материалов.

С целью достижения максимальной однородности массы составляющие ее компоненты смешиваются дважды - вначале в сухом виде, а затем - после увлажнения водой. Для этой цели применяются непрерывно-действующие шнековые одновальные и двухвальные смесители, обеспечивающие достаточно интенсивное перемешивание.

Окончательная гомогенизация и уплотнение массы достигается путем переработки ее в шнековых, а в некоторых случаях и в вакуумных мялках.

Сухой метод приготовления капсельных и огнеупорных масс, хотя и позволяет полностью механизировать производственный процесс, сократить потребность в рабочей силе и улучшить условия труда, однако требует большого количества оборудования, значительного расхода энергии и капитальных затрат, которые оправдываются лишь при крупных масштабах производства.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'