Формование капселей

Капсели, используемые для обжига фарфоровых и фаянсовых изделий, в прошлом изготовлялись методом пластического формования вручную или в гипсовых формах на шпиндельных формовочных станках.

За последние десятилетия техника формования капселей усовершенствовалась.

Вместо гипсовых форм для формования капселей стали применять съемные обечайки, которые представляют собой цельные или разъемные кольца (большей частью металлические). Массу заформовывают в этих кольцах на гипсовом или металлическом поддоне. В зависимости от устройства обечайки или снимаются движением вверх, или раскрываются на две части. Для облегчения снятия обечайки перед каждой формовкой смазывают минеральным маслом или смесью керосина с мазутом. При формовке капселей в обечайках отпадает необходимость иметь запас гипсовых форм, рассчитанный на дневную выработку формовщика; требуется лишь дневная норма поддонов. Вследствие этого, даже при применении гипсовых обечаек, расход гипса сокращается в 2-2,5 раза.

Другим преимуществом формовки в обечайках является ускорение процесса сушки капселей, что обусловливается открытой поверхностью высушиваемых изделий и возможностью производить сушку при более высокой температуре. Помимо этого, облегчаются условия труда, так как вес отформованного капселя с поддоном меньше веса капселя вместе с гипсовой формой.

Претерпели изменения и формовочные станки для капселей: были установлены более жесткие станины, устраняющие вибрацию шпинделя, и применен индивидуальный привод. Были также сконструированы и внедрены в производство формовочные станки с металлической обечайкой, опускающейся при повороте рычага.

В других конструкциях формовочных станков при нажатии на педаль поднимается шпиндель, выдвигая капсель из неподвижной обечайки.

Значительное повышение производительности труда при формовке капселей дает применение формовочных станков, сконструированных Б. Н. Шамариным (рис. 122).

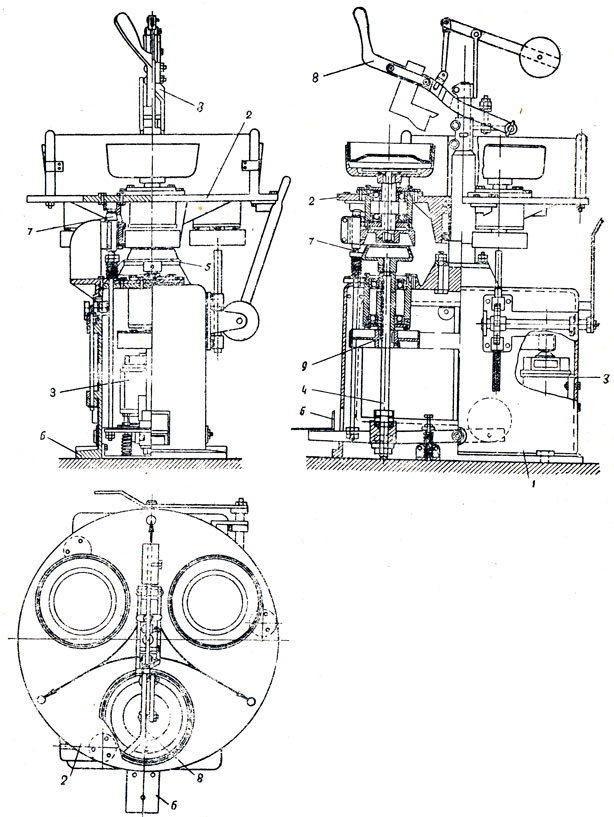

Рис. 122. Карусельный станок для формования капселей: 1 - станина; 2 - карусельный стол; 3 - электромотор; 4 - вал: 5 - фрикционный конус; 6 - педаль; 7 - фиксатор стола; 8 - наклон с шаблоном; 9 - шкив

Станок состоит из карусельного стола, на котором установлены три шпинделя с болванами для форм.

В станине станка, под карусельным столом, находится электромотор, вращающий вал с фрикционным конусом наверху.

Станок обслуживают формовщик и подручный. После окончания формовки одного капселя формовщик нажимает ногой на педаль, затем, не снимая ноги с педали, поворачивает стол на 120°, до совпадения следующего формовочного шпинделя с вертикальным валом. При освобождении педали конус включается, и формовочный станок начинает вращаться. Одновременно в следующее гнездо стола входит фиксатор. На вращающемся станке находится заранее поставленная подручным форма с размятой в ней массой. Формовщику остается опустить рукой наклон и произвести формовку. В это время подручный снимает форму с ранее заформованным капселем, ставит ее на стеллаж или полку вагонетки, выбивает сухой капсель из другой формы, снятой со стеллажа, ставит ее в "болван" станка, забрасывает в форму ком массы и разминает ее рукой.

На этом же станке можно производить формовку капселей в металлических обечайках. Для этой цели в шпинделях имеются сквозные отверстия, а на станине станка, со стороны подручного, установлен выталкиватель.

Мощность приводного мотора станка - 0,52 квт; число оборотов шпинделя при формовке тарелочного капселя составляет 280-300 в минуту, блюдечного - 380-400 в минуту. Максимальный диаметр формы или обечайки 360 мм.

Средняя производительность станка в смену при формовке тарелочных капселей - 900 штук, блюдечных - 1200 штук.

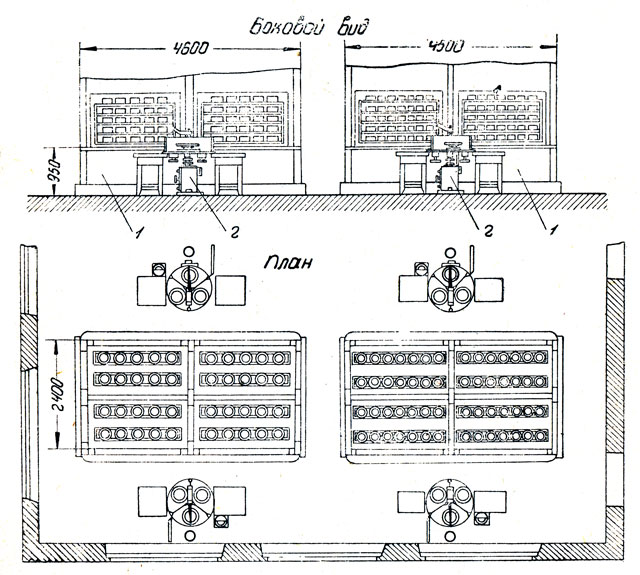

Помимо повышения производительности труда, карусельный станок позволяет наилучшим образом расположить рабочее место формовки капселей. На заводе "Пролетарий" изготовлено несколько таких станков, установленных возле вертикальных полочных сушил конвейерного типа (рис. 123). Каждый станок обслуживает два сушила, люльки которых по мере заполнения передвигаются путем включения мотора мощностью 0,25 квт. Высота камер сушила составляет 12 м, длина люльки - 2 м. В люльке, в зависимости от размеров капселей, имеется от 5 до 7 полок. Внутрь камеры подается теплый воздух.

Рис. 123. Схема расположения карусельных станков у вертикальных полочных сушил конвейерного типа: 1 - полочные сушила; 2 - карусельные станки

Дальнейшим шагом в развитии техники формования капселей явилось применение метода прессования массы с влажностью 16-18% на фрикционных и гидравлических прессах. Этот способ, позволяющий получать изделия большой плотности с правильными, четкими очертаниями, оказался наиболее целесообразным для изготовления капселей прямоугольной, овальной и фасонной формы, которые не поддаются формовке на формовочном станке.

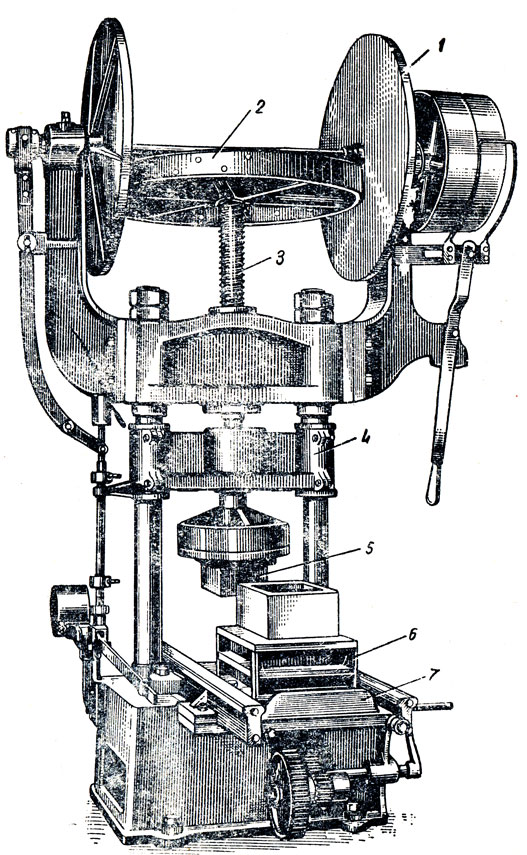

На рис. 124 показан двухматричный фрикционный пресс. Прессовка капселей осуществляется пуансоном (перемещающимся в вертикальной плоскости при помощи винтового устройства и дискового фрикционного привода) и матрицами, которые поочередно подводятся под пуансон посредством рукоятки и передвижных салазок. В матрицы предварительно вставляются металлические поддоны и загружается определенное количество массы, соответствующее размерам прессуемого капселя. При опускании пуансона, которое производится в два приема, происходит сначала предварительная, а затем окончательная формовка. Излишек массы выходит через отверстия в крышке, к которой прикреплен пуансон.

Рис. 124. Фрикционный пресс: 1 - дисковый фрикционный привод; 2 - маховое колесо; 3 - винт; 4 - ползун; 5 - пуансон; 6 - матрица; 7 - передвижная каретка

По достижении нижнего положения пуансон посредством рычажного приспособления автоматически переключается на подъем. После этого каретка с матрицей перемещается в сторону, под выталкивающий механизм, с помощью которого спрессованный капсель выталкивается из матрицы и на поддоне направляется в сушку. Во избежание прилипания массы к пуансону и матрице поверхность их, обращенная к формуемому капселю, смазывается минеральным маслом, олеонафтом, смесью керосина и мазута и т. п.

В некоторых конструкциях фрикционных прессов выталкивание капселей производится автоматически, одновременно с подъемом пуансона.

Производительность прессов, зависящая от размеров прессуемых изделий и скорости загрузки и разгрузки матриц, колеблется в пределах 600-800 штук в смену (при обслуживании пресса бригадой из четырех человек).

При прессовке на фрикционных прессах удельное давление прессования невелико и обычно составляет 10-20 кг/см2.

Между тем, как показано было выше, высокие физико-технические свойства получаются при удельном давлении в 200-250 кг/см2 для обычных шамотных масс, около 500 для многошамотных глиноземистых масс и 800-1000 кг/см2 для масс карборундовых.

Для обеспечения таких давлений необходимо применение гидравлических прессов.

Основной частью гидравлического пресса является цилиндр, в котором посредством насоса создается высокое давление жидкости, передаваемое поршнем на прессуемое изделие.

По конструкции различают гидравлические прессы с верхним, нижним и двусторонним давлением

Для обеспечения постоянства давления пресс снабжается аккумулятором, служащим для выравнивания давления.

В связи с использованием многошамотных и карборундовых масс, требующих для обеспечения высоких физико-технических показателей больших давлений прессования, гидравлические прессы будут иметь все более широкое применение в производстве капселей и огнеупорного припаса.

При изготовлении капселей и огнеупорного припаса из полусухих масс с влагосодержанием 6-8% хорошее уплотнение, высокая механическая прочность и термическая устойчивость капселей достигается при пневматическом трамбовании массы.

Этот способ заключается а следующем: в металлическую форму специальной конструкции, установленную на плите, набрасывают тонкий слой массы, уплотняемый пневматическим трамбованием. После некоторого разрыхления поверхности утрамбованного слоя на него набрасывают следующий тонкий слой массы и снова трамбуют. Так продолжают до окончательного заполнения формы. Давление прессования при этом колеблется в пределах 100-150 кг/см2.

Существенным недостатком пневматического трамбования является невысокая производительность труда, вследствие чего этот способ применяется лишь при изготовлении карборундовых плит для этажерочных вагонеток туннельных печей.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'