Электрообжиг декорированных изделий

Первые электрические печи для обжига декорированных изделий были устроены в виде периодически-действующих камер, оборудованных нагревательными спиралями. В работе таких печей проявились их существенные преимущества перед топливными печами, заключающиеся в простоте и компактности устройства (отсутствие топок и дымовой трубы), благоприятных условиях газовой среды (воздушная атмосфера), легкости регулировки, простоте ухода, возможности применения надежных терморегуляторов несложной конструкции.

Использование периодически-действующих электропечей оказалось целесообразным при необходимости закрепления красок на изделиях разнообразного ассортимента, выпускаемых небольшими партиями, например на фарфоровом заводе им. Ломоносова, на Ленинградском заводе фарфоровых изделий и т. п.

С точки зрения экономических показателей, камерным печам свойственны недостатки, присущие всем периодически-действующим печам: значительный расход тепла на нагрев кладки, трудоемкость операций по загрузке и разгрузке печей, продолжительные сроки процесса и т. д. В данном случае эти недостатки усугубляются высокой стоимостью электроэнергии.

С целью ликвидации этих недостатков в послевоенные годы на многих заводах фарфоро-фаянсовой промышленности были установлены туннельные печи непрерывного действия с вагонеточным транспортом, оборудованные силитовыми стержнями.

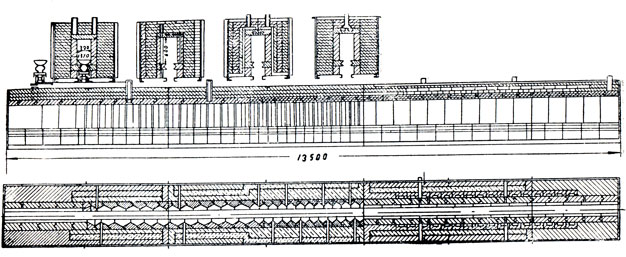

Изображенная на рис. 155 туннельная печь имеет размеры: длину 13,5 м, ширину 1370 мм (вместе с объездными путями - 2380 мм), высоту 2050 мм. Ширина печного канала составляет 320 мм, а его высота до плоского перекрытия - 500 мм.

В рабочем канале печи помещается 24 вагонетки длиной 550 мм с полезной шириной 280 мм. Длины зон подогрева и обжига по отношению к длине зоны охлаждения составляют 1,4:1,4:1.

Рис. 155. Электрическая туннельная печь с силитовыми стержнями

По конструкции рельсового пути, песочного затвора, механического оборудования туннельная электропечь имеет много общего с обычными туннельными печами.

Основная особенность печи заключается в установке по бокам зоны обжига четырех групп из 6 силитовых стержней в каждой, размещенных вертикально в углублениях параболической формы. На участке наивысших температур шаг между стержнями имеет минимальную величину. Для регулирования мощности, подаваемой на каждую группу стержней, установлены трансформаторы и ступенчатые переключатели. Расход электроэнергии на печь составляет около 40 квт-ч.

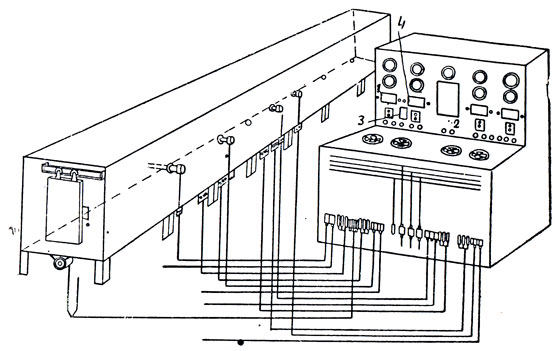

Печь оборудована приборами для контроля температур. Пульт управления печью показан на рис. 156.

Рис. 156. Пульт управления электрической туннельной печью: 1 - главный выключатель; 2 - привод для передвижения бумажной ленты; 3 - моторный выключатель; 4 - пусковой выключатель

В зоне охлаждения печи устроены керамические рекуператоры с восходящим потоком воздуха.

Для передвижения вагонеток в печи использован винтовой электрифицированный толкатель.

При производительности печи 144 вагонетки (с загрузкой по 100 кг) в сутки удельный расход электроэнергии на 1 кг фарфоровых декорированных изделий составляет 0,7 квт-ч. В этих печах наблюдается большой перепад температур по высоте садки.

Для дальнейшего увеличения пропускной способности туннельных электропечей и снижения удельного расхода электроэнергии следует увеличить мощность нагревателей в начале печи и уменьшить присос воздуха в рабочий канал через стыки вагонеток. Кроме того, целесообразно применять рециркуляцию воздуха с вводом вертикальных аэродинамических завес, что должно уменьшить весьма значительный в настоящее время перепад температур по высоте садки, достигающий 2-3 ПК.

С вводом в строй мощных электросистем и удешевлением в связи с этим стоимости электроэнергии непрерывно-действующие электропечи получат все большее применение. При этом целесообразно внедрение печей с большой шириной при небольшой высоте. Наиболее рациональным типом следует считать конвейерные печи, оборудованные транспортерами из жароупорной стали. Срок обжига в таких печах может быть значительно сокращен, а удельный расход электроэнергии в 2-2,5 раза снижен, по сравнению с существующим в туннельных электропечах.

Помимо линейных печей, в дальнейшем возможно применение также кольцевых печей с вращающимся подом.

|

ПОИСК:

|

© OKERAMIKE.RU 2010-2020

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'

При использовании материалов сайта активная ссылка обязательна:

http://okeramike.ru/ 'Керамика, фаянс, фарфор, майолика, глина'